|

|

|

|

Главная страница » Электрика в театре » Ленты и диски магнитной записи 1 ... 5 6 7 8 9 10 11 путствуют условиям по его оптимизации, содействуют им. К числу перспективных путей ускорения диспергирования относятся: предварительное (до введения ферропорошка в рецептуру лака) смешивание всех либо максимального числа компонентов органической природы, входящих в композицию ферролака, размол ферропорошка при его содержании в пленкообразующем, превышающем содержание его в ферролаке, готовом к нанесению на металлическую либо полимерную основу; пептизация ферропорошков в активных средах и др. Перечисленные и другие методы ускорения процессов диспергирования ферропорошков в пленкообразующих позволяют преодолеть отрицательное влияние ряда тормозящих факторов: снижение активности поверхности микрочастиц ферропорошка вследствие взаимного насыщения полярных групп молекул связующего высокополимера и активных инородных групп на поверхности микрочастиц порошка либо самих центров на их поверхности; высокую вязкость ферролака; наличие примесей на поверхности микрочастиц и т. п. 6.9. ПЕРСПЕКТИВНЫЕ МЕТОДЫ ПРИГОТОВЛЕНИЯ ФЕРРОЛАКОВ ДЛЯ НОСИТЕЛЕЙ МАГНИТНОЙ ЗАПИСИ Технология современных носителей магнитной записи - в первую очередь стадия приготовления ферролака - интенсивно развивается. Так, предлагается предварительно использовать компаунд, содержащий игольчатую у-РегОз и вещество со свободными изоцианатными группами. Затем в компаунд следует добавить вещество со свободными атомами водорода, чем инициируется реакция, дающая термопластический уретан. . Предлагается также процесс диспергирования ферропорошка в пленкообразующем, обладающем свойствами диспергатора и содержащем концевой активный радикал (например, гидроксил), а также в полимере, имеющем изоциа-натные эпокси- и адилидиновые радикалы. При этом обеспечивается равномерное распределение ферропорошка в таком пленкообразующем и, следовательно, в рабочем слое магнитоносителЯ и повышается износостойкость его рабочего слоя. Может быть рекомендован также способ диспергирования ферропорошков в спиртах или галогенидах углеводородов и алкилирования поверхности микрочастиц в автоклаве путем нагрева до температуры ниже критической. 154 Например, после такой обработки при 513К смеси птп^-чатой у-РегОз и этанола ферропорошок полностью смачивается бензолом и хорошо диспергируется в пленкообразующем. В ином варианте технологии металлический ферропорошок может быть перемешан с раствором сополимера хлорвинила - винилацетатом, лецитином и диэтилфтала-том, а также толуолом и метилизобутилкетоном. По достижении микрочастицами ферропорошка средних размеров около 0,5 мкм, смесь помещают в шаровую мельницу, дополнительно перемешивают и наносят на полимерную основу. Известен также способ приготовления ферролака путем предварительной обработки ферропорошка в органическом растворителе с добавкой ПАВ, последующего введения раствора связующего высокополимера и затем лишь -пластификатора. Такая предварительная обработка существенно ускоряет процесс приготовления ферролака. Перечисленные варианты процессов не дают полного представления о масштабах усилий по совершенствованию данной стадии изготовления носителей магнитной записи, так как технология ферролаков относится к числу основных производственных секретов фирм-изготовителей носителей информации, в том числе и с ферролаковым рабочим слоем. ГЛАВА 7 ПРОБЛЕМЫ ТЕХНОЛОГИИ МАГНИТНЫХ ЛЕНТ 7.1. ОБЩИЕ ТРЕБОВАНИЯ К ФЕРРОЛАКАМ Проблемы технологии МЛ являются комплексными, находятся на стыке материаловедения, физической и коллоидной химии, лакокрасочной технологии, измерительной техники и др. Стадии рассматриваемого ниже процесса изготовления МЛ следующие: составление рецептуры ферролака и его приготовление на оборудовании и в условиях, рассмотренных в гл. 6; фильтрование лака перед нанесением на полиэтилентерефталатную основу; ультразвуковая очистка ПЭТФ-основы от механических загрязнений и ее Сушка; нанесение ферролакового слоя на основу; ориентация игольчатых микрочастиц ферропорошка в нанесенном слое; сушка ферролакового слоя и его уплотнение; отверждение и, наконец, резка и отделка (упаковка) МЛ. Среди перечисленных стадий процесса есть такие, необходимость которых не вызывает сомнений, например очистка полимерной основы от механических примесей, а средства, используемые для этого, известны, с; другой стороны, проблемы ориентации игольчатых микрочастиц ферропорошка в ферролаковом слое после его нанесения на полимерную основу и уплотнения рабочего слоя МЛ после его высушивания еще окончательно не решены. Справедливо считается, что именно эти стадии определяют необходимый уровень рабочих параметров и эксплуатационную надежность МЛ. Параметры МЛ закладываются, программируются также на стадии приготовления ферролака для ее рабочего слоя. С физико-химической точки зрения ферролак представляет собой суспензию игольчатых микрочастиц ферропорошка в вязкой жидкой дисперсионной среде, состоящей из связующего высокополимера, пластификатора, отвер-дителя и функциональных добавок е основном органического происхождения. В зависимости от назначения ноби-теля магнитной записи предъявляемые к нему требования также оказываются специализированными. Ввиду многообразия этих требований приведем лишь общие требования, предъявляемые к ферролакам для носителей магнитной записи. Ферролаки должны обладать необходимыми реологическими свойствами, характеризуемыми в первую очередь такими параметрами, как плотность, вязкость, укрывистость и фильтруемость, сохранять стабильность параметров при хранении в течение заданного времени (не допускать расслоений в течение не менее 24 ч); обеспечивать высокую адгезионную прочность по отношению к металлической либо полимерной основе носителя; сохранять постоянство состава в целом, включая неизменное соотношение между основными компонентами. 7.2. ФАКТОРЫ, ОПРЕДЕЛЯЮЩИЕ СВОЙСТВА ФЕРРОЛАКА Свойства ферролака зависят от многих условий и факторов. Готовность ферролака к нанесению на основу, а также параметры и надежность носителя определяются в основном ферропорошком и пленкообразующим, используемыми в конкретных рецептурах ферролаков. На графиках рис. 7.1-7.6 приведены подтверждающие этот вывод результаты, полученные авторами. Особенности ферропорошка, влияющие на реологиче-< ские свойства ферролака и эксплуатационную надежность  1000 гоо о Tjo,cn Рис. 7.1. Зависимость скорости роста коэффициента упаковкв Уку ферропорошка тип 12 от вязкости Tjo ферролака в момент начала диспергировавия порошка в пленкообразующем. Связуюпщй высокополимер в рецептуре лака - частично омыленный сополимер винилхлорида с винилацетатом 2000 1500

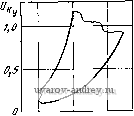

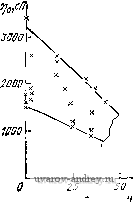

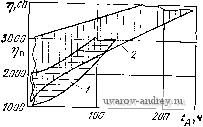

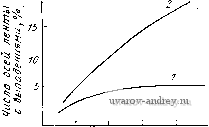

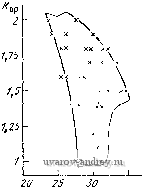

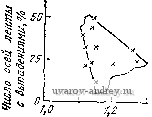

1000 1500 2000 Т],сП Рис. 7.3. Корреляция вязкости ферролака на порошке тип 12 : ilo - вязкость лака в момент начала диспергирования порошка в пленкообразующем; Г1 - вязкость лака в момент завершения процесса приготовления лака. Связующий высокополимер в рецептуре лака МЛ для видеозапи. си - частично омыленный сополимер винилхлорида с винилацетатом 200 100 о 1000 2000: IJcn Рис. 7.2. Влияние вязкости л ферролака в момент начала диспергирования ферропорошка ПМ-1 в пленкообразующем на длительность /д этой стадии приготовления лака. Связующий высокополимер в рецептуре лака - поливинилформальэтилаль, коэффициент Ку=1,3  Рис. 7.4. Влияние вязкости tjo ферролака иа порошке ПМ-1 в момент начала диспергирования порошка в пленкообразующем иа время Д{9= 0) диспергирования порошка до начала фильтруемости лака. Связующий высокополимер в рецептуре лака - поливинилформальэтилаль магнитной ленты. Качество ферропорошка как одного из основных компонентов приготовляемого ферролака определяется его происхождением (совокупностью условий и режимов получения), характером химических и электрических связей на поверхности микрочастиц порошка, ее строением и степенью дефектности. Требования к ферропорош-ку, определяемые свойствами приготовляемого ферролака; максимальная укрывистость и маслоемкость поверхности  то 2000 jj, с/1 Рис. 7.5. Влияние вязкости ц ферролака на порошке тип 12 , готового к нанесению на полимерную основу, на выход МЛ для видеозаписи, содержащей оси с выпадениями информации: Связующий высокополимер в рецептуре лака - частично омыленный сополимер винилхлорида с винилацетатом 0,15  J7,5 СгЬ, / Рис. 7.6. Влияние содержа ия твердого вещества Ств в ферролаке для рабочего слоя видеоленты, готовом к нанесению на полимерную основу, на число дефектов (утолщений рабочего слоя н выпадений информации на нем), содержащихся в рулоне ленты. Связуюи;ий высокополимер в рецептуре лака - частично омыленный сопо< лимер внйилхлорида с винилацетатом; ферропорошок тип 12 порошка, минимальное содержание на поверхности порошка примесей технологического происхождения (остаточной влаги, водорастворимых сульфатов и др.), оптимальная степень дисперсности микрочастиц, максимальная, диспергируемость порошка в пленкообразующем. Нетрудно выделить свойства ферропорошка, непосредственно влияющие на качество ферролака. К ним относятся форма и размеры микрочастиц, состояние их поверхности, степень однородности микрочастиц по размерам. Ферропорошки, для микрочастиц которых характерна явная анизотропия формы, обладают большей склонностью к агрегированию, чем ферропорошки со сферической либо октаэдрической формой микрочастиц. Размеры микрочастиц ферропорошка также влияют на его укрывистость и вязкость приготовляемого ферролака. Важна также определенная степень дисперсности микрочастиц. Вследствие .высокодисперености ферропорошков все процессы, происходящие в ферролаке на поверхности раздела твердое тело- жидкость, влияют на степень гомогенности состава лака, его реологические и другие свойства. Именно процессы и )вления на межфазной границе в ферролаке обусловливают достигаемую степень смачиваемости ферропорошка растворителями и пленкообразующим, скорость процесса смачивания и конечные реологические свойства ферролака. Состояние поверхности микрочастиц ферропорошка также влияет на вязкость и текучесть ферролака вследствие закрепления на активных центрах поверхности микрочастиц активных групп молекул связующего высокополимера и других компонентов органической природы. Примером может служить ферропорошок y-FezOa, особенностью строения микрочастиц которого является нежелательная микропористость [2] и, как следствие, склонность к сильному влагопоглощению, адсорбции газов и паров. Вещества, адсорбируемые на поверхности микрочастиц ферропорошка, влияют на реологические свойства приготовляемого ферролака и на рабочие параметры изготовляемого носителя магнитной записи. Существенно . также влияние на . свойства ферролака электрического заряда микрочастиц порошка, связанных между собой в лаке посредством дипольных взаимодействий. Кроме того, содержание ферропорошка в пленкообразующем, превышающее критическое, отрицательно влияет на свойства ферролака, а также на ориентационную способность ферропорошка в ферролаковом слое после его нанесения на основу. Между ориентационной способностью ферропорошка в рабочем слое носителя магнитной записи и его рабочими параметрами существует связь, хотя и малоизученная. Особенности связующего высокополимера, влияющие на реологические свойства ферролака и эксплуатационную надежность магнитной ленты. На качество ферролака сильно влияют смачиваЮ1цие свойства связующего высокополимера. Так как при введении ферропорошка в рецептуру лака возникает поверхность раздела жидкость - твердое тело, имеющая большие размеры (до 100 м^/г) (в случае использования ферропорошков, прошедших технологическую подготовку), свойства ферролака зависят от эффективности его физического и химического взаимодействия с ферропорошком. На графиках рис. 7.7-7,11 показаны  Рис. 7.7. Кинетика формирования вязкости Ti ферролаков для видеоленты: / - связующий высокополимер - частично омылеииый сополимер винилхлорида с винилацетатом; 2- связующий высокополимер - поливинилформальэтилаль; Т1д -вязкость лака, предельно допустимая для нанесения на полимерную основу Рис. 7.8. Зависимость степени достоверности записи информации на МЛ для видеозаписи от длительности /д стадии диспергирования ферропорошка игольчатой у-Р^гОз в пленкообразующем: / - связующий высокополимер - частично омыленный сополимер ЪИпл I, омыленный сополимер 4а * внннлхлорнда с винилацетатом. Z - связующий высокополимер - поливинилформальэтилаль о 50 100 150 ZOO 250 Число испытанных рулонов ленты Рис. 7.9. Влияние особенностей рецептур ферролаков на порошке игольчатой =6203 для видеоленты на достоверность записи информации на ней: 1 - лаки индивидуальных партий; 2 - смеси лаков различных партий  О ff 70 15 20 Число испь/татг>/х осей Рис. 7.10. Влияние типа связующего высокополимера, используемого в рецептуре ферролака МЛ для видерзаписи, на достоверность записи информации на ней: / - связующий высокополимер - частично омыленный сополимер вивилхлорида с винилацетатом, 2 - связующий высокополимер *-поливинилформальэтилаль Рис. 7.11. Влияние вязкости Т1о ферролака для видеоленты в момент начала диспергирования ферропорощка игольчатой у=Ре20з в пленкообразующем на достоверность записи информации на ленте: t - связующий высокополимер - частично омылеииый сополимер винилхлорида с винилацетатом; 2 - связующий высокополимер - поливинилформальэтилаль о 1000 2000 7] а,СП подтверждающие этот вывод результаты, полученные авторами. Уместно подчеркнуть, что качество полимерной основы МЛ (как и основы МД) непосредственно влияет на важ-нейщие параметры носителей и, в частности, на достоверность записи информации. Возможной причиной снижения достоверности регистрации данных на МЛ может оказаться, например, наличие в основе так называемых непроплавов , т. е. глобул частично кристаллизбванного полимера размером менее 1 мкм. 7.3*ФАКТОРЫ, ОПРЕДЕЛЯЮЩИЕ СТАБИЛЬНОСТЬ ФЕРРОЛАКА Ввиду высокой степени дисперсности ферропорошков процессы, протекающие в ферролаке во время его приготовления и развивающиеся на поверхности раздела ферропорошок- пленкообразующее, в той или иной степени влияют на стабильность лака. На этот показатель влияет гранулометрический состав ферропорошка, наличие примесей на поверхности его микрочастиц и особенности технологической обработки ферропорошка перед введением в рецептуру лака. Как указывалось выше, причиной нестабильности ферролака является наличие электрического заряда на поверхности микрочастиц ферропорошка - факт, зачастую не учитываемый в процессе разработки технологии носителей магнитной записи. Принципиально важно, что знак заряда не влияет на стабильность ферролака. С другой стороны, сам заряд на поверхности микрочастиц ферропорошка играет важную роль в ооеспечении стабильности ферролака, поэтому его свойства зависят от природы и функциональных особенностей связующего высокополимера и степени смачивания порошка. На стабильность ферролака влияют также адсорбционные слои на поверхности микрочастиц ферропорошка толщиной всего в несколько ангстрем. Таким образом, стабильность ферролака определяется процессами взаимодействия, развивающимися на поверхности микрочастиц ферропорошка. Картина этого взаимодействия отличается большой сложностью, прежде всего из-за наличия в составе композиции ферролака компонентов различной природы [50]. 7.4. МЕТОДЫ УЛУЧШЕНИЯ РЕОЛОГИЧЕСКИХ СВОЙСТВ ФЕРРОЛАКА Меры, применяемые для улучшения свойств ферролаков, охватывают повышение реологических свойств ферролака, прежде всего текучести и фильтруемости, сверхтонкое фильтрование ферролака перед нанесением на металлическую либо полимерную основу, устранение вторичной агломерации микрочастиц ферропорошка в нанесенном рабочем слое носителя в процессе его сушки и др. . Важным путем повышения качества ферролаков считается предельная автоматизация процессов Ш приготовления. Шагом в данном направлении является использование легко диспергируемых ферропорошков. Указанные тенденции прослеживаются в мировом производстве носителей магнитной записи, в первую очередь, в США, ФРГ и Японии, где производство носителей практически полностью автоматизировано. Следует отметить, что проблема ферролаков не может быть успешно решена без необходимых средств контроля и измерения их свойств на всех стадиях приготовления. Обычно контроль и оценка качества приготовляемого ферролака включают: испытания исходного сырья, компонентов и материалов, используемых в рецептуре лака; контроль условий составления рецептур лаков; контроль условий проведения и точное определение признаков завершения стадий приготовления лака и, наконец, контроль характеристик свеженанесенного ферролакового рабочего слоя. Разработаны и используются многие методы контроля свойств и степени готовности ферролаков. Могут быть измерены: объемное содержание ферропорошка в ферролаке либо его технический эквивалент - коэффициент упаковки ферропорошка в рабочем слое - показатель, от которого зависят рабочие параметры носителей и их эксплуатационная надежность; структурная и абсолютная вязкости; фактическое содержание растворителей и сухого остатка; степень перетира ферропорошка; укрывистость и 162 др. На рис. 7.12-7.18 приведены результаты исследований, иллюстрирующие этот вывод и полученные авторами. После нанесения ферролакового слоя на металлическую или полимерную основу контролю и измерению подлежат: скорость его сушки, фактическая толщина, удель-чный вес сухого слоя, адгезионная прочность, наличие внутренних микронапряжений, твердость, эластичность. 1,375 1,25 1,125  0,08 - 0,07  О 1,2 1,f 1,6 H,r/CM Рис. 7.12. Кинетика иасьпцеиия Рис. 7.13. Влияние коэффициента ферролакового рабочего слоя МЛ /(у упаковки ферропорошка тип 6 в рабочем слое для бытовой звукозаписи на остаточную магнитную индукцию Вг ленты для видеозаписи ферропорошком игольчатой у=Ре20з по мере удлинения стадии дяспергирова-нпя порошка в пленкообразующем: / - связующий высокопрлиигер - частично омыленный сополимер винилхлорида с винилацетатом, 2 ~ связующий высокополимер - поливинилфор-мальэтилаль прочность к истиранию, стойкость в различных атмосферных условиях, в том числе (применительно к МЛ для точной записи) в условиях тропического климата.-и, наконец, стойкость в экстремальных условиях эксплуатации готовой ленты (в полях ионизирующих излучений и др). Интегральные методы оценки свойств ферролаков дополняются методами анализа компонентов, входящих в их состав. Применительно к ферропорошкам можно упомянуть методы анализа их влагосодержания, определение потерь массы при прокаливании, реакции водной вытяжки, наличдя и содержания водорастворимых примесей, а также методы измерения удельной поверхности. Многообразием и сложностью отличаются методы анализа связующих высокополимеров, используемых в технологии порошковых носителей магнитной записи. Широко xx* 163  Рис. 7.14. Зависимость коэффициента /(op ориентации ферропорошка тип 6 от объемного содержания порошка в рабочем слое МЛ для бытовой звукозаписи  Р 7,2 1,3 1, Н^,г/см 0 v Y Рис. 7.15. Зависимость уровня шума паузы Я/п леиты для бытовой звукозаписи от объемного содержания Ус порошка тип 6 в ее рабочем слое Рис. 7.16. Влияние коэффициента K.J упаковки ферропорошка игольчатой -РегОз в рабочем слое видеоленты иа достоверность записи информации на ней; / - связующий высокополимер - частично омыленный сополимер винилхлорида с в ни нл ацетатом; 2 - связующий высокополимер - поливинилформальэтилаль

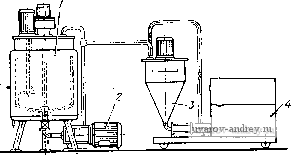

1,2 1,4 },б Н^,г/см  Рис. 7.17. Влияние коэффициента K-s упаковки ферропорошка игольчатой Y-Fe203 в рабочем слое ленты для профессиональной звукозаписи на величину коэффициента нелинейных искажений Ki записи Рнс. 7.18. Влияние коэффициента упаковки Ку ферропорошка тип 12 в рабочем слое видеоленты на достоверность записи информации на ней. Связующий высокополимер в рецептуре лака - частично омыленный сополимер винилхлорида с винилацетатом привлекаются методы определения элементного состава (содержания углерода, водорода, кремния, фосфора, галогенов, серы, азота и др. [56-58]). Вышеперечисленные методы анализа при необходимости дополняются методами определения составов и характеристик готовых феррола- ковых рабочих слоев магнитоносителей: выделением и ана.-лизом пластификатора, диспергатора, связующего высокополимера; выделением твердой части рабочего слоя (сухого остатка, нерастворимого в кислотах); содержания неорганических примесей и др. [59]. В практику разработки ферролаковых композиций для носителей магнитной записи входят физико-химические и физические методы. Среди них хроматографические (позволяющие производить определение растворителей, мономеров, летучих веществ, примесей); полярографические, потенциометрические, кондуктометрические, фотометрические и другие перспективные методы; рентгеновский метод, пригодный для контроля кинетики диспергирования ферропорошков в пленкообразующих; электронно-микроскопический метод, используемый для оценки степени диспергируемости ферропорошков. Оценка последним из перечисленных методов эффективности процесса размола гранулированного ферропорошка на стадии приготовления ферролака либо в рабочем слое носителя магнитной записи осуществляется путем изучения вертикальных срезов рабочего слоя (либо нанесенных на подложку реплик рабочего слоя толщиной до 20 нм), реплик с поверхности рабочего слоя, оттененных угольной пленкой; светопропускания рабочего слоя в ИК, видимой и УФ-областях спектра; анализа коэффициента отражения видимого светового излучения поверхностью рабочего слоя; анализа спектра шумов в диапазоне 1 ... ... 3 МГц, в котором они наиболее заметны , и др. В практике производства- носителей магнитной записи встречается и обычный способ контроля, кинетики Хис-пергирования ферропорошков в пленкообразующих путем экспрессного изготовления технологических образцов носителей на разных стадиях процесса диспергирования ферропорошка и травления кислотой выступающих с поверх- ности гранул порошка, размеры которых пропорциональны фактическим диаметром его гранул. В самых же упрощенных вариантах технологии ферролаков (не пригодных, естественно, для приготовления качественных специальных НМЗ) допускается эмпирическая оценка длительности стадии диспергирования. 7.5. ВЛИЯНИЕ РЕОЛОГИЧЕСКИХ СВОЙСТВ ФЕРРОЛАКА НА РАБОЧИЕ ПАРАМЕТРЫ МАГНИТНОЙ ЛЕНТЫ Среди факторов, обусловливающих влияние ферролака на рабочие параметры МЛ, обоснованно выделяются: особенности используемого ферропорошка, эффективность его диспергирования в пленкообразующем, свойства ферролака, готового к поливу, а также свойства нанесенного ферролакового слоя. Чем однороднее по размерам микрочастиц ферропорошок, тем эффективнее его влияние на рабочие параметры МЛ: частотную характеристику, чувствительность, нелинейные искажения, копирэффект и уровень шума. Считается поэтому, что для изготовления носителя с высокими рабочими параметрами желательно использовать ферропорошок, однородный по технологическим и магнитным свойствам, гранулометрическому составу и магнитной структуре^ Неоднородность ферропорошка влияет на уровень шума МЛ, наличие в его составе записанных сигналов и способствует усилению копирэффекта. Наиболее существенно на рабочие параметры МЛ влияет распределение микрочастиц ферропорошка по размерам. Этим структурным фактором определяется прежде всего спектр шумов носителя, копирэффект и другие показатели. С другой стороны, при использовании ферропорошка со стандартными , очень мелкими микрочастицами (средней длиной 0,3 мкм при факторе формы 6... 8) удается получить более плотный рабочий слой, повысив коэффициент упаковки ферропорошка в рабочем слое и, как следствие, чувствительность носителя н его магнитные свойства. Наличие в рабочем слое МЛ ферропорошка с микрочастицами одинаковых и минимальных размеров (однодоменной магнитной структуры) позволяет свести к минимуму шум паузы носителя [6]. Роль стадии диспергирования ферропорошка в пленкообразующем определяется влиянием степени размола порошка на однородность магнитных свойств МЛ, гладкость поверхности рабочего слоя, а также на частотную характеристику записи и уровень шумов. Качество ферролака влияет также на уровень магнитных свойств ленты; повы- шение степени диспергироания ферропорошка в пленкообразующем - на плотность записи информации и отношение \:eisrнал-шум. Часть шумов носителя связана именно с распределением микрочастиц ферропорошка и их - агломератов в ферролаке и, следовательно, в рабочем слое. Ио мере повышения равномерности распределения микрочастиц 166 ферропорошка в рабочем слое носителя шумы паузы существенно снижаются. Улучшение условий диспергирования ферропорошка в пленкообразующем позволяет уменьшить фракцию микрочастиц порошка минимальных размеров (возможно, даже осколков частиц порошка, первоначально введенных в рецептуру ферролака). Если допустить, что диспергирование ферропорошка в пленкообразующем идеальное , то молено получить полное разделение микрочастиц порошка между собой, истинное их микрокап-сулирование, отличную ориентационную способность в рабочем слое даже в слабых ориентирующих магнитных полях и высокое значение коэффициента прямоугольности петли гистерезиса. Обычно при описании процессов магнитной записи информации не рассматриваются специфические свойства и состояние поверхности микрочастиц ферропорошка; в то же время магнитное взаимодействие между микрочастицами порошка в рабочем слое имеет большое значение для обеспечения качества МЛ. Не менее важным является влияние на магнитные ленты собственных свойств ферролака. Характеристикой готового к поливу ферролака, во многом определяющей рабочие параметры МЛ, является степень гомогенности его состава. Так как ферропорошок составляет до 70% массы рабочего слоя, считается, что именно гранулярность ферропорошка, попадающего в рабочий слой носителя во время нанесения на полимерную основу, ограничивает ВЧ характеристики МЛ. От особенностей композиции ферролака зависит прежде всего значение остаточной магнитной индукции МЛ. Свойства ферролака влияют на саморазмагничивание МЛ, зависящее от ориентации микрочастиц ферропорошка в рабочем слое носителя, наличия в нем агломератов, пустот и др. Следовательно, режимы приготовления и качество ферролака определяют не только его реологические свойства, гомогенность состава, адгезию к полимерной основе, но и достижимый уровень рабочих параметров МЛ и их стабильность во времени. До последнего времени тенденцией в технологии ферролаков и МЛ было увеличение содержания ферропорошка в их рабочем слое для повышения отдачи, чувствительности и т. д. Ошибочность такого решения определяется тем, что по мере насыщения рабочего слоя ферропорошком ориентационная способность последнего снижается и практически исчезает при введении в состав рабочего слоя ленты более 40% объемных ферропорошка. Считается пред- почтительным использование в технологии МЛ ферропорошков, характеризуемых высокой степенью дисперсности микрочастиц. Это позволяет изготовлять носители со все более тонкими рабочими слоями. Следует также отметить, что рабочие параметры МЛ сильно зависят от особенностей нанесенного ферролакового слоя.. Наличие пустот и микропор в пленкообразующем, на поверхности рабочего слоя, в объеме микрочастиц ферропорошка либо в объеме уцелевших гранул порошка отрицательно сказывается на процессах записи информации и, прежде всего, на записи с высокой плотностью. 7.6. ФИЛЬТРОВАНИЕ ФЕРРОЛАКА Данная стадия техпроцесса изготовления носителей магнитной записи с ферролаковым рабочим слоем существенно влияет на достижимый уровень достоверности записи информации на них. Приемы, используемые для удаления из ферролаков грубодисперсной фракции агломератов- и механических примесей, весьма разнообразны. Эффективность процесса фильтрования оценивают по степени гомогенности состава ферролакового рабочего слоя изготовленной магнитной ленты. Использование для целей фильтрования тканых металлических сеток, картона и фильтровальных тканей (батиста и других) удовлетворяет требованиям технологии МЛ в наименьшей степени, так как обеспечивает удаление из ферролака лишь относительно грубых гранул и агрегатов частиц ферропорошка. Удовлетворительная степень очистки ферролаков достигается лишь использованием наборных фильтров, включающих металлические сита с минимальным диаметром отверстий до 0,06 мм, фильтротка-ней и картонных толстых фильтрующих слоев, пакеты которых набираютйя в названной последовательности. Производительность процесса фильтрования ферролака может быть повышена введением непосредственно в процесс приготовления лака операции предварительной очистки путем пропускания лака через металлическое сито. Лучший эффект достигается, когда для предварительной очистки ферролака в таком режиме используются несколько сит с убывающим размером ячеек. Признаком завершения процесса фильтрования является постоянный и минимальный перепад давлений на фильтр-прессе, закольцованном с емкостью для хранения ферролака, циркуляционным насосом и имеющим выход на фильеру поливной машины. Важность тщательного выполнения операции фильтрования ферролака определяется тем, что рабочие параметры МЛ и МД, а также достоверность записи информации на них существенно зависят от степени очистки лака от примесей. 7.7. ДЕЗАЭРАЦИЯ ФЕРРОЛАКА ПЕРЕД НАНЕСЕНИЕМ НА ПОЛИМЕРНУЮ ОСНОВУ Разработчики МЛ с ферролаковым рабочим слоем знают, какую опасность для рабочего слоя представляют пузырьки воздуха минимальных размеров, если они проникают в массу лака и затем перекочевывают в рабочий слой МЛ. Кроме прочего, эти вкрапления микропустот диаметром от нескольких долей микрометра и выше являются одним из трудно устраняемых источников плавающих , т. е. случайным образом распределяемых вдоль длины ленты в рулоне выпадений информации. Типичным методом предохранения ферролака от попадания в него воздушных пузырьков является герметизация смесительного и размольного оборудования (миксеров, диссольверов, бисерных мельниц). И все же современное  Рис. 7.19. Вакуумна.ч дезаэрационная установка фирмы Koruma (ФРГ): ; -подогреваемая смесительная камера; 2 - установка диспергирования и гомогенизации; 3 -вакуумная дезаэрационная установка; < -вакуумный насос производство МЛ и МД немыслимо без специальных вакуумных дезаэрационных установок, один из типов которых приведен на рис. 7.19. Принцип ее работы заключается в создании разрежения в пространстве над поверхностью ферролака в смесительной камере 1, что вызывает разрыв пузырьков воздуха, находящихся в массе лака. Воздух выходит на поверхность лака и удаляется откачкой вакуумным насосом. Установка выполнена в виде петлево- го контура, включающего циркуляционный насос и секции трубопровода. Установка снабжена разгрузочным насосом, предназначенным для подачи ферролака на полив. Устройства данного типа пригодны для встраивания без доработки в полностью автоматизированные технологические линии приготовления ферролаков (к примеру, на рис. 7.19 приведен вариант стыковки вакуумной дезаэрационной установки с установкой для дезагрегирования и гомогенизации ферропорошка в составе приготовляемого ферролака); повышают стабильность и степень гомогенности состава ферролака; обеспечивают минимальную степень микрошероховатости поверхности рабочего слоя МЛ. 7.8. ИЗГОТОВЛЕНИЕ МАГНИТНОЙ ЛЕНТЫ Требования, предъявляемые к порошковым МЛ, в явной форме обычно не содержат оробых требований к их рабочему слою. Однако большинство рабочих параметрой МЛ нельзя получить без выполнения требований, относящихся к их рабочим параметрам и эксплуатационной надежности МЛ, в большой степени специализированных по классам МЛ. Применительно к рабочему слою МЛ всех типов необходимо обеспечение равномерного распределения ферропорошка в рабочем слое и высокой ориентационной способности порошка, без чего невозможно достичь минимальной микрошероховатости поверхности рабочего слоя лент. Принципиальное значение имеет получение оптимальных магнитных свойств МЛ. Ввиду того, что при высоких значениях коэрцитивной силы затруднено размагничивание МЛ, до последнего времени считалось целесообразным не увлекаться использованием носителей с Не более 25 кА/м. В то же время в последние годы прослеживается тенденция к применению все более высокоэнергетичных носителей - со значениями коэрцитивной силы, превышающими 40 кА/м и даже 80 кА/м. Что касается значений остаточной магнитной индукции МЛ, то устойчивой тенденцией остается получение максимальных значений Вг, при максимальной степени прямоугольности петли гистерезиса, влияющей на чувствительность МЛ. Магнитными свойствами носителей с ферролаковым рабочим слоем можно управлять изменением толщины рабочего слоя. Важной целью остается также достижение минимальной степени микрошероховатости поверхности рабочего слоя, при равномерном заполнении рабочего слоя ферропорошком и обеспечение максимального срока его службы 3]. Не менее важным требо-170 ванием к рабочему слою МЛ является обеспечение максимальной физической однородности его поверхности, т. е. фактора, важного при записи информации с высокой плотностью. Указанные технологические требования к рабочему слою распространяются на все типы МЛ. Важным требованием представляется также отсутствие на поверхности рабочего слоя выступов, посторонних включений, загрязнений, насыханий и т. п., а в объеме слоя - агрегатов микрочастиц ферропорошка. Необходима также минимальная неравномерность толщины самого рабочего слоя, основы МЛ. Важнейшей из совокупности магнитных характеристик, относящихся к рабочему слою МЛ, является произведение ВгХНс, характеризующее максимальную магнитную его энергию. Согласно существующим представлениям, указанное произведение должно быть максимальным [8]. Требования к производственным помещениям. Одной из причин, определяющей хорошие качественные показате- ли порошковых МЛ зарубежного производства, является высокая степень очистки воздуха (обеспыливания) в зонах нанесения ферролака на полимерную основу. Предположительно расходы на эту цель не уступают расходам на оборудование для обеспыливания помещений предприятий по производству полупроводниковых приборов и интегральных схем. Такие расходы считаются оправданными уже потому, что быстро и гарантированно окупаются путем получения прибылей от продажи МЛ на мировом рынке в условиях его монополизации. Нанесение ферролакового рабочего слоя на полиэтилентерефталатную основу осуществляют в так называемой белой зоне (как, впрочем, и изготовление самой основы, а также испытания готовых МЛ). Для поддержания высокой степени чистоты воздуха и заданных климатических условий эти помещения климатизируются, а поступающий в них воздух подвергается многоступенчатой фильтрации. Для предотвращения проникновения пыли в белую зону , в ней поддерживается некоторое избыточное давление, а доступ возможен только через систему шлюзов, в которых производится обеспыливание одежды обслуживающего персонала. Ежедневно каждому работнику, работающему в белой зоне , выдается специальная чистая рабочая одежда, состоящая из тапочек, чулков, костюма и головного убора. Технологическое оборудование, расположенное в этой зоне, постоянно очищается от пыли, а за ее содержанием в воздухе следят специальные приборы-сигнализаторы. Некоторые условия нанесения ферролака на полимерную основу. Данная стадия технологии изготовления МЛ (наряду со стадией приготовления самих ферролаков) относится к числу наиболее важных фирменных секретов, поэтому в литературе практически нет сведений об условиях нанесения ферролаков на металлическую либо полимерную основу магнитоносителей. Среди общих сведений по данному вопросу следует упомянуть о подготовке основы к нанесению на нее ферролакового слоя. Основа повсеместно подвергается УЗ-очистке и последующей сушке перед подачей на полив; ферролаки, в свою очередь, после приготовления пропускаются через металлические сита с размерами ячеек не более 150... ...200 мкм, через многослойные фильтры с размерами ячеек не более 1... 2 мкм и дезаэрируются. В некоторых случаях ферролаки также фильтруются с использованием однослойных сит с числом отверстий не менее 10 см в течение нескольких часов. Считается аксиомой недопустимость нахождения производства ферропорошков и места нанесения ферролаков на общей производственной территории. Должна быть обеспечена полная пылезащита прб-цессов нанесения ферролаков на полимерную основу: по уровню предохранительных мер такого рода производства носителей магнитной записи эквивалентны процессам изготовления полупроводниковых приборов и микросхем и допускают присутствие в течение 9 ч в объеме 5 дм воздуха не более одной частицы размером 5 мкм. К числу требований к культуре производства МЛ относится также требование поддержания в течение всего процесса температуры (294+3) К при относительной влажности воздуха <40±10)%. Некоторые способы нанесения ферролакового рабочего слоя на полимерную основу. Стадия нанесения ферролаков на ПЭТФ-основу считается одной из основных в технологии порошковых МЛ. В последние годы усовершенствован использовавшийся еще в 60-е гг. метод набрасывающего валика , когда валик, вращаясь, захватывает ферролак, находящийся в подпитывающей кювете. Избыток ферролака срезается специальным ножом, после чего его равнотолщинный слой накатывается на основу и поступает в сушку. В другом варианте данного способа нанесение ферролака осуществляется с помощью устройства, содержащего мажущую фильеру, соединенную через сетчатый фильтр и насос с резервуаром для ферролака. Цель применения данного устройства (увеличение равномерно-172 сти нанесения лакового слоя на полимерную основу) достигается тем, что насос подает ферролак.под избыточным давлением 0,01 ... 0,25 МПа в герметизированную фильеру, отводящую избыток ферролака, остающийся после нанесения рабочего слоя, в специальный резервуар. Используются также экструзионные методы нанесения ферролаков. Применение в данном варианте технологии узкой щели распределительной головки экструдера позволяет наносить очень тонкие (толщиной 5... 3 мкм и менее) и очень равномерные ферролаковые покрытия. Практический интерес представляют модификации экструзионного метода, реализуемые с использованием оригинальных (в отличие от классического магнитного) ориентирующих устройств и приспособлений. Так, известен метод, в котором ферролак непосредственно при поливе в фильере подвергается воздействию постоянного электрического поля напряженностью около 1,5 кА/м. В результате достигается существенное улучшение рабочих параметров изготовляемого носителя и прежде всего повышение предельной плотности записи информации на нем. В течение последних 10-12 лет используются валики с рифленой поверхностью, именуемые обычно растровыми валиками. Отличие данного устройства от ранее известных заключается в наличии разравнивающего постоянного магнита, расположенного непосредственно после фильеры со стороны основы, препятствующего высыханию рабочего слоя носителя до его попадания в поле основного постоянного магнита-ориентатора. Большое внимание уделяется разработке новых методов нанесения рабочего слоя МД. Целью их освоения является придание поверхности носителей предельно достижимой степени гладкости, а самому рабочему слою - максимальной степени уплотнения. Существует метод, в котором слой ферролака наносится на отполированную поверхность вращающегося магнитного барабана, частично погруженного в ферролак. Высыхающий слой ферролака снимается с барабана и присоединяется к основе носителя таким образом, что ее гладкая поверхность, прилегавшая в момент нанесения ферролакового слоя к поверхности барабана, становится поверхностью рабочего слоя МЛ. В другом варианте метода на полимерную основу наносится буферный слой. Существует также разновидность метода с промежуточным переносом рабочего слоя изготовляемой ленты, когда ферролаковый слой переносится с одной основы на другую (той же толщины), 1 ... 5 6 7 8 9 10 11 |

|

© 2000-2026. Поддержка сайта: +7 495 7950139 добавочный 133270.

Заимствование текстов разрешено при условии цитирования. |