|

|

|

|

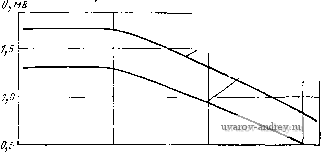

Главная страница » Электрика в театре » Ленты и диски магнитной записи 1 ... 7 8 9 10 11 слоя 0,5 мкм. Ввиду важности предельной плотностной характеристики МД рассмотрим роль ориентации микро-частиц ферропорошка в рабочем слое в процессе его нанесения. Так как оборудование для нанесения рабочего слоя МД снабжено ориентирующим устройством, операция нанесения ферролака автоматически совмещена по времени с операцией ориентирования микрочастиц ферропорошка в наносимом рабочем слое. Прием ориентации ферропорошка впервые был предложен фирмой IBM (США) в 1973 г. в модели накопителя 330-11 на сменных пакетах жестких МД и повсеместно с тех пор исподьзуется зарубежными фирмами-производителями НМД для ЭВМ. Следствием применения круговой ориентации микрочастиц ферропорошка оказалось повышение коэффициента прямоугольности петли гистерезиса ферролакового слоя, снижение уровня шумов носителя и существенное повышение плотности записи информации на нем (в ряде случаев информационная емкость , МД удвоилась). С физической точки зрения, процесс ориентации состоит в приведении длинных осей игольчатых микрочастиц ферропорошка к единому пространственному расположению - вдоль направления, перпендикулярного радиусу МД. В результате ориентации микрочастиц ферропорошка возросло отношение сигнал-шум на 5 дБ; повысилось значение коэффициента Лп от 0,61 ...0,63 до 0,75...0,92. Ориентирующее магнитное поле в устройствах-ориен-таторах может создаваться вращающимися магнитными стержнями; двумя рядами постоянных магнитов, закрепленных вдоль направления движения основы МД (напряженность магнитного поля вдоль направления вращения основы то возрастает, то убывает), с помощью радиально размещенных проводников, соединение которых обеспечивает протекание в них тока в одном направлении и т. п. Сушка и отверждение рабочего слоя. Процессы эти, как. и условия их проведения, определяются типами используемых растворителей, веществами связующего высокополимера, пластификатора и отвердителя пластификатора, соотношением между компонентами органической природы в составе ферролаковой композиции, а также соотношением между органической частью рецептуры и ферропорошком. Интегральными признаками оптимальности выбранных температурных и иных условий сушки ферролакового 194 рабочего слоя являются достижимая адгезионная и когези-онная прочность рабочего слоя и его твердость. Упоминаемые в литературе температуры сушки (и отверждения) рабочего слоя жестких МД составляют 383 ... 673 К и даже 573 ... 737К. Нанесение защитного покрытия на поверхности рабочего слоя жестких МД необходимо для обеспечения их эксплуатационной надежности, так как предусматриваемое устройством дисковых ЗУ отсутствие непосредственного контакта рабочей поверхности дисков с магнитными головками и другие меры предосторожности все же не исключают упомянутый контакт полностью. Он имеет место при вынужденных остановах ЗУ (при замедлении движения МД) и в других ситуация.х. Материалами, потенциально пригодными для использования в качестве защитных покрытий в жестких МД, представляются тонкие полимерные пленки, некоторые масла, а также силиконовые жидкости. Толщина защитного покрытия на поверхности рабочего слоя составляет 0,2... 0,6 мкм. Это покрытие (например, в виде тащательно отфильтрованного раствора пленкообразующего) подается тонкой струей на поверхность МД сначала от центра к периферии, а затем в обратном направлении, при нарастающей частоте вращения диска; затем растворитель удаляется из защитного слоя обдувом поверхности струей теплого воздуха. Размерное шлифование рабочего слоя. Важной доводочной операцией в процессе изготовления жесткого МД является размерное шлифование рабочего слоя, наносимого с плюсовым допуском по толщине. Эта операция выполняется в специальной шлифовальной камере для плоскопараллельного шлифования отвержденного ферролакового слоя (до нанесения на поверхность ферролака защитного слоя). Обязательны операции: технология размерного шлифования; посадка обрабатываемого МД на вал с прижимом, расположенный соосно с валом шлифовального круга; обработка поверхности рабочего слоя струей шлифовальной жидкости; профилированное (коническое) шлифование; обработка сошлифованной поверхности моющей жидкостью под давлением; сушка МД; сухая полировка поверхности рабочего слоя; передача МД на участок монтажа пакетов. Режимы и условия шлифовки и полировки (т. е. размерной доводки) рабочего слоя жестких МД относятся 3* 195 к числу важнейших производственных секретов фирм-изготовителей НМД. Известно только, что в процессе шлифования рабочего слоя абразивный инструмент с малым шагом перемещается радиально, возвратно-поступательно, при одновременном вращении диска. Размерная доводка МД требуется потому, что нанесение ферролакового рабочего слоя производится центрифугированием. Эта вынужденная операция в технологии жестких МД ; оказывается источником различных дефектов рабочего . слоя (выпадения, снижение достоверности записи инфор- j мации, повышение уровня шумов и т. д.); микрошероховатость поверхности рабочего слоя, свойства используемого ферропорошка и другие факторы оказывают влияние как на информационную емкость дисков, так и на достоверность записи информации на них. Методы обеспечения надежности. Известны модели дисковых накопителей на сменных пакетах жестких МД, у которых среднее время наработки на отказ >4000 ч, а достоверность воспроизведения информации составляет 10-8. Благодаря высокой надежности дисковых ЗУ ЭВМ в процессе их эксплуатации нет необходимости в обновлении записанной информации по технологическим причинам (прежде всего вследствие износа ферролакового рабочего слоя). Технологический метод обеспечения надежности функционирования МД состоит в использовании в качестве запоминающей среды ферропорошка игольчатой у-РегОз, в максимальной степени удовлетворяющего изложенным выше требованиям. Использование же ферропорошков, отбираемых лишь по значению коэрцитивной силы, не может обеспечить изготовление конкурентоспособных НМД. Нельзя игнорировать такие критерии, как наличие вредных примесей в порошке, влажность и их влияние на дезагрегирование; совместимость связующих высокополимеров с ферропорошком, обеспечивающую максимальную диспергируемость; поддержание в строгих пределах технологических режимов; пооперационный контроль процесса и другие факторы. Факторы, о'пределяющие достижимую плотность записи информации. Плотность записи информации на жестких МД определяется их электромагнитными параметрами и характеристиками плавающих магнитных головок. Повысить информационную емкость жестких МД, как уже говорилось, можно уменьшением толщины ферролакового рабочего слоя; увеличением значения Яс ферропорошка; 196 с орыентацией Без-ориентации  о > 5000 10000 /3, ffum/dHiUM Рис. 8.2. Влияние ориентации микрочастиц ферропорошка игольчатое у-РегОз в рабочем слое жесткого МД на предельную плотностную характеристику МД Рис. 8.3. Зависимость предельной плотности записи информации на жестких МД от уровня сигнала , воспроизведения единичных импульсов, отн. ед.

1 2 0 ,МВ некоторым снижением остаточной магнитной индукции и повышением коэффициента прямоугольности петли гистерезиса рабочего слоя. Наиболее доступным способом увеличения плотности записи информации на жестких МД является снижение толщины рабочего слоя диска и максимальное повышение значения Яс ферропорошка. Другой способ увеличения плотности записи состоит в уменьшении промежутка между поверхностью магнитной головки и рабочим слоем МД и уменьшении ширины рабочего зазора между ними (рис. 8.2, 8.3). 8.3. НЕКОТОРЫЕ ОСОБЕННОСТИ ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ ЖЕСТКИХ ДИСКОВ ВИНЧЕСТЕРСКОГО ТИПА Технология изготовления единичных жестких МД была разработана фирмой Winchester (США) в 1973 г. и использована фирмой IBM в виде самостоятельного (модульного) конструктивно-технологического решения в ЗУ модели 3348. Модуль этот представлял собой герметизированный корпус, включающий диск и взаимодейст- вующие с его рабочим слоем магнитные головки. Чрезвычайно высокая (вплоть до 10-) степень достоверности записи информации на дисках винчестерского типа объясняется полным отсутствием пыли внутри модуля, минимальным давлением (не более 0,1Н), передаваемым магнитной головкой поверхности рабочего слоя МД, и. минимальным зазором между головкой и рабочим слоем носителя (не более 0,5 мкм). Высокая надежность работы диска обеспечивается также использованием в накопителе модульного типа системы так называемого контактного старт-стопа , при которой магнитная головка контактирует с поверхностью ферролакового рабочего слоя диска лишь в момент пуока и останова. Создание ЗУ модульного типа, объединяюшего конструктивно магнитный диск, магнитную головку и каретку, существенно повысило надежность пары МД-головка и упростило остальные элементы конструкции ЗУ. Степень надежности данного ЗУ такова, что оно не требует обслуживания в течение 5 лет, и может функционировать в условиях тряски до 147 м/с^ и вибрации до 98 м/с^. С интегральной магнитной головкой в ДЗУ данного типа взаимодействует ферролаковый скользящий рабочий слой. Этот слой содержит ферропорошок у-РегОз нового поколения марки plizer 2228, для микрочастиц которого характерны высокая степень однородности размеров и магнитных свойств, отсутствие признаков дендритизации поверхности, т. е. улучшенная морфология и минимальные размеры. Использование в рабочем слое МД нового ферропорошка у-РегОз позволило достигнуть чрезвычайно высокой ориентационной способности ферропорошка, равной 3,3 (для сравнения можно указать, что ориентационная способность обычного ферропорошка у-РсгОз в лучшей американской ленте для точной магнитной записи Амрех-799 равна 2). 8.4. ИЗГОТОВЛЕНИЕ ГИБКИХ МАГНИТНЫХ ДИСКОВ При рассмотрении особенностей гибких МД в гл. 3 отмечалась их дешевизна. Это объясняется самим происхождением дисков данного типа: они изготовляются путем расширения возможностей технологии МЛ . Как для МД винчестерского типа базовой технологией изготовления является технология жестких МД для накопителей на сменных пакетах МД, так и для гибких дисков 198 базовой технологией (с естественной ее корректировкой) оказывается технология порошковых МЛ. Анализируя технологию изготовления МД данного типа, следует иметь в виду, что применительно к стадиям технологической подготовки ферропорошка, составления рецептуры магнитного лака, приготовления самого лака, его нанесения на полимерную основу, сушки, каландрирования и отверждения ферролакового рабочего слоя гибких МД, в полной мере применимы принципы технологии микрокапсулирования частиц ферропорошка пленкообразующим, (разработанные авторами, детально рассмотренные в гл. 4, 6 и 7 и относящиеся к производству МЛ. Основа гибких дисков (полиэтилентерефталат, терфан, политерефталат этилена и др.) производится в виде ленточных рулонов шириной до 1300 мм, при длине ленты в рулоне 3... 4 км. Среди материалов запоминающей среды в ферролаковом рабочем слое гибких дисков используется обычная и малопористая у-РгОз, а для экспериментальных МД кобальтированная у-РсгОз (Яс=50 кА/м, Вг=0,076 Тл, Ап~0,6), а также модифицированная двуокись хрома и сплавы Co-Ni. Лучшим типом связующего высокополимера для ферролакового рабочего слоя гибких МД является, по-видимому, смесь полиэфирного и поли-сульфокаучука. Технология нанесения рабочего слоя гибких МД на первый взгляд кажется более простой, чем технология его нанесения на основу жестких МД. Причины этого кроются в использовании в гибких МД рабочих слоев повышенной толщины, до 2,5 мкм, а также в заимствовании для их изготовления технологии, родственной используемой при получении порошковых МЛ. В этом случае рабочий слой дисков наносится методами полива через фильеру на движущуюся ПЭТФ-основу; гибкие МД затем вырубаются из ленты с рабочим слоем на базе у-РсгОз. В случае необходимости гибкие МД с двухсторонним покрытием. получаются склеиванием двух МД с односторонними покрытиями. Ложное ощущение простоты изготовления гибких МД возникает также оттого, что в технической литературе даются лишь описания завершающей стадии этого процесса- стадии штамповки дисков из полотна полимерной основы с нанесенным на нее ферролаковым рабочим слоем. Однако ознакомление с технологией изготовления порошковых МЛ (г. 7) рассеивает это ощущение элементарности технологии гибких -МД. Следует помнить, что гибкие МД имеют не только собственно рабочий (ферролаковый) слой, но и адгезионный подслой из полиэфирного каучука и электропроводящий подслой толщиной 0,1... 1,0 мкм с углеродом или намагниченным металлом в качестве наполнителя. Существенным ограничением технологии МЛ в случае ее механического переноса в производство гибких МД оказывается текстурирование ферропорошка в рабочем слое МД в одном предпочтительном направлении, совпадающем с направлением ферролакового слоя на полотно основы. Следствием анизотропной структуры рабочего слоя, ставшего после вырубки из вышеупомянутого полотна рабочим слоем гибкого МД, оказывается наличие паразитной амплитудной модуляции воспроизводимого сигнала, записанного на нем. Недавно предложен способ изготовления гибких МД, лишенный указанного органического недостатка. Для получения изотропного ферролакового рабочего слоя МД в процессе нанесения ферролака на полимерную основу лак подвергают воздействию вращающегося магнитного поля с напряженностью 10... 50 кА/м. Такой режим обработки обеспечивается стержневым постоянным магнитом, вращающимся в зоне фильеры с частотой 100... 1200 мин-. Скорость нанесения ферролакового рабочего слоя на основу- 10.. .200 мин-. Магнит вращается в плоскости, параллельной плоскости перемещения основы с ферролаковым слоем, над или под ней. Для дополнительного улучшения изотропности рабочего слоя гибких МД в зазоре между вращающимся магнитом и полотном основы с ферролаковым рабочим слоем размещают тонкий лист из немагнитного нержавеющего металла, в котором наводятся вихревые токи. Готовые МД упаковывают в жесткие защитные пластмассовые кассеты, имеющие радиальную прорезь для доступа к рабочему слою линейного позиционирующего устройства с магнитной головкой. Проблемы технологии гибких МД -те же, что и порошковых МЛ. Важнейшие среди них -повышение плотности записи информации на дисках; увеличение долговечности рабочего слоя; выбор выносливых магнитных головок, например ферритокерамических. ГЛАВА 9 НАПРАВЛЕНИЯ СОВЕРШЕНСТВОВАНИЯ ПОРОШКОВЫХ НОСИТЕЛЕЙ МАГНИТНОЙ ЗАПИСИ 9.1. ПУТИ ПОВЫШЕНИЯ ТЕХНИЧЕСКОГО УРОВНЯ МАГНИТНЫХ ЛЕНТ Ленты для магнитной звукозаписи. Отечественные МЛ, и^ироко применяемые в бытовой звукозаписи, нуждаются в дальнейшем совершенствовании: у них недостаточная чувствительность, повышенный уровень шумов и искажений записи, ограниченный срок службы. Речь идет, следовательно, о необходимости повышения общего технического уровня МЛ данного класса. Среди их электроакустических показателей требуют улучшения: чувствительность и неравномерность чувствительности; частотная характеристика, отношение сигнал-шум; требуют снижения коэффициент нелинейных искажений, копирэффект, уровень шумов. Как отмечалось в гл. 1, технический уровень МЛ для звукозаписи определяется степенью удовлетворения ими требованиям, , предъявляемым прежде всего к электроакустическим показателям. Эти требования отражают лишь тенденции, общее направление улучшения электроакустических показателей МЛ. Конкретная же совокупность рабочих параметров МЛ, обеспечивающая достижение необходимого технического уровня АМЗ, определяется для каждого конкретного типа МЛ. Известна общая классификация МЛ для звукозаписи: два уровня, качества , определяемых по одному признаку-уровню шумов лент. Деление МЛ на ленты высшего качества ( малбшумные ) и обычные , используемые в бытовой звукозаписи, условно и оправдано лишь тем, что общий критерий малошумности скрывает другие признаки превышения всей совокупности электроакустических показателей малошумных МЛ над теми же показателями, характеризующими обычные МЛ (табл. 9.1). Обеспечение минимального уровня шумов МЛ для звукозаписи также является одной из важнейших проблем, связанных с их совершенствованием. Считается, что именно шумы МЛ ограничивают динамический диапазон АМЗ. Первые малошумные МЛ были созданы на ферропорошке с игольчатыми микрочастицами минимальных размеров. Сразу же выявились основные достоинства этих МЛ: увеличенный динамический диапазон и повышенная чувствительность на высоких частотах; что касается уровня шумов, то уже в малошумных звуковых лентах образца 1970 г. он был в среднем на 6 дБ ниже, чем у обычных МЛ. Длительная практика использования звуковых МЛ позволяет классифицировать их по уровню шумов: минимальный уровень шумов характерен для размагниченных лент (размагничивание осуществляют устройствами с питанием от сети переменного тока промышленной Таблица 9.1

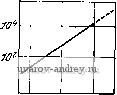

Примечание. Уровень копирэффекта определялся при 303 К через 48 ч яосле записи фонограммы. частоты) либо лент с первоначальным намагниченным состоянием. Иногда шумы МЛ классифицируют по происхождению, подразделяя на шумы, обусловленные строением микрочастиц используемого ферропорошка, и шумы, возникающие вследствие взаимодействия микрочастиц порошка в ансамблях (агрегатах и гранулах). Наконец, установлено, что в узкополосной АМЗ основную часть шумов составляют именно шумы МЛ, а в широкополосной АМЗ - шумы МЛ и шумы механизмов канала воспроизведения, относящиеся по энергии как 1:1; при этом особенностью шумов МЛ является присутствие в их спектре высоких частот. МЦум паузы MJЛ^этo шум размагниченной МЛ, под-вергнутой ьч-подмагничиванию. Источником шума служат случайное распределение магнитных моментов в микрочастицах ферропорошка, а также поля взаимодействия между частицами порошка. Следовательно, шум паузы лент обусловлен и определяется свойствами самой МЛ. Модуляционный шум возникает при наличии записываемого сигнала и лежит выше уровня шумов паузы на 10... 30 дБ и более. Уровень модуляционного шума МЛ зависит от числа гранул ферропорошка, содержащихся в их рабочем слое. Это нежелательный вид шума, посколь- ку он- проявляется вместе с полезным сигналом, а в радиотехническом смысле даже эквивалентен уровню полезного сигнала. Источниками модуляционного шума, кроме гранулярности ферропорошка, являются также непостоянство толщины рабочего слоя вдоль МЛ в рулоне и величина неконтакта с магнитной головкой. Пути снижения этого вида шумов: улучшение структуры рабочего слоя и степени гомогенности его состава; повышение степени однородности используемого ферропорошка по коэрцитивной силе и по размерам микрочастиц; снижение степени шероховатости поверхности МЛ; сведение к минимуму различия в намагниченности отдельных частиц и др. В общем плане интенсивность шумового потока МЛ может быть снижена повышением содержания ферропорошка в рабочем слое, уменьшением размеров микрочастиц порошка, а также увеличением степени анизотропии формы его частиц. Что касается перспектив полного устранения шумов МЛ, то это представляется в принципе возможным при условии использования в рабочем слое бездефектных однодоменных и полностью ориентированных игольчатых частиц, причем в целиком микрокапсули-рованном состоянии. На отношение сигнал-шум магнитных' лент влияеА значение коэрцитивной силы Яс. Имеются доказательства ] существенной зависимости этого параметра от толщины / рабочего слоя МЛ и содержания ферропорошка в нем. В то время как из-за различия размеров микрочастиц ферропорошка отношение сигнал-шум МЛ снижается, за счет идеальной ориентации микрочастиц порошка в рабочем слое удается добиться улучшения данного параметра на 2... 3 дБ. Кроме того, фактором, влияющим на повышение отношения сигнал-шум, является снижение степени микрошероховатости поверхности рабочего слоя МЛ. Известен также ряд других методов повышения отношения сигнал-шум МЛ, к числу которых относятся: введение в состав рабочего слоя абразивного микропорошка (алунда, карборунда, окиси хрома и др.) в количестве до 10 % ет массы пленкообразующего, способствующего притиранию поверхности рабочего слоя к магнитной головке; снижение доли НЧ-составляющей в спектре записываемых сигналов и др. В широком диапазоне частот отношение сигнал-шум зависит не толь/ко от особенностей МЛ, но и от характеристик магнитной головки: оно, в частности, пропорционально эффективному числу микрочастиц ферропорошка, обнаруживаемых магнитной головкой, находящейся в контакте с рабочим слоем МЛ. Этот параметр МЛ существенным образом зависит также от их магнитных свойств (табл. 9.2). Пути повышения чувствительности МЛ для звукозаписи следующие: увеличение содержания ферропорошка в рабочем слое; снижение действия внутреннего саморазмагничивания ферропорошка и т. д. Таблица 9.2 Характерастика Параметры порошковых МЛ, влияющие на чувствительность порошковых лент для магнитной звукозаписи Средняя НОСТЬ чувствитель- Неравиомерность ствителъности Чувствительность в области коротких волн за писи Толщина рабочего слоя, магнитные свойства, объемная концентрация микрочастиц магнитного порошка в рабочем слое, степень ориентации магнитного порошка в рабочем слое Неравномерность толщины рабочего слоя, объемная концентрация микрочастиц магнитного порошка в рабочем слое, степень ориентации магнитного порошка в рабочем слое Шероховатость поверхности рабочего слоя, неравномерность поверхности рабочего слоя, наличие дефектов на поверхности рабочего слоя Затруднения, связанные с улучшением частотной характеристики сверхтонких МЛ (с толщиной рабочего слоя около 5 мкм), вынуждают для ее прогнозирования использовать результаты измерений, выполненных на образцах МЛ со сравнительно толстыми рабочими слоями. При изыскании путей повышения уровня электроакустических показателей МЛ необходимо учитывать, что их улучшение не должно достигаться за счет превышения допустимого уровня копирэффекта. . KonnpaifcifcaKT лент зависит, от типа используемого ферропорошка; толщины рабочего слоя МЛ; длины волны записи; температуры окружающей среды в процессе эксплуатации и хранения МЛ; магнитных полей, воздействующих на МЛ при хранении. На копирэффект МЛ влияет также уровень записанного сигнала и длительность процесса копирования. Знание причин возникновения копирэффекта позволяет изыскивать пути снижения его уровня. Простейшие приемы такого рода - это ускоренная многократная ре-204 версивная перемотка МЛ непосредственно перед воспроизведением фонограммы; воздействие на ленту с записью слабым ВЧ-полем или слабым полем постоянного магнита, снижающим копирэффект на 2... 5 дБ ,и более. Радикальное решение проблемы снижения копирэффекта МЛ связано с оптимизацией магнитных и структурных свойств ферропорошка, используемого в их рабочем слое. Радикальным методом снижения уровня нелинейных искажений' оказывается повышение остаточного потока насыщения МЛ. Постоянным стремлением создателей МЛ является также расширение их динамического диапазона. Рассматриваемый параметр обусловливается конструктивно-технологическими особенностями МЛ. Именно свойства МЛ являются причиной ограниченности ее динамического диапазона, а достижимое значение данного параметра определяется только уровнем собственного шума МЛ. У Лучших МЛ для звукозаписи динамический диапазон превышает 60 дБ и считается, что он может достичь значений 65 дБ и более. Основные пути расширения динамического диапазона МЛ: увеличение содержания феррб'-порошка в рабочем слое, использование новых типов ферропорошков, в том числе игольчатой у-РегОз с малодефектными микрочастицами, применение новых методов нанесения рабочего слоя лент на полимерную основу и др. Теоретические оценки показывают, что пределом коротковолновой записи электрических сигналов на порошковой МЛ является запись с длиной волны X,min<7, где 7 - средняя длина игольчатой микрочастицы используемого ферропорошка. Практически достижимым пределом коротковолновой записи на такой ленте считается регистрация информации с линейной плотностью до 380... 400 перем./мм без .падения уровня рабочего сигнала. Выше отмечалось, что на чувствительность МЛ на высоких частотах влияют как свойства самой МЛ (в> частности, коэрцитивная сила Яс), так и потери, не связанные с ее магнитной индукцией насыщения. Это обстоятельство препятствует достижению максимально возможной оста-точнбй намагниченности МЛ при коротковолновой записи, что остается одной из важных проблем, относящихся к разработке качественных МЛ. Из отмеченной взаимосвязи следует вывод о целесообразности дальнейшещлдшжения толщины рабочего слоя МЛ. так как упомянутая намагниченность концентрируется именно в приповерхностной зоне рабочего слоя ленты. Среди путей обеспечения коротковолновой записи на лентах следует выделить: повышение коэрцитивной силы и коэффициента прямоугольности петли гистерезиса ферропорошка; улучшение I гомогенности состава ферролакового рабочего слоя; све-! дение к минимуму микрошероховатости его поверхности I (вплоть до технологического предела около 12 нм); полное устранение сабельности и коробления; использование ферропорошка с однодоменными игольчатыми микрочастицами. Основными факторами, определяюшимитёхнический уровень МЛ для звукозаписи, являются состояние структуры игольчатых микрочастиц используемого ферропорошка; степень однородности магнитных свойств ферропорошка вдоль длины МЛ в рулоне; значение коэффициента прямоугольности петли гистерезиса; отличная диспергированность ферропорошка и, как следствие, минимальная неравномерность заполнения рабочего слоя МЛ ферропорошком вдоль ее длины. Tfemn для магнитной видеозаписи являются объектом пристального внимания разработчиков носителей магнитной записи. Это обосновано тем, что среди бытовой АМЗ именно видеомагнитофоны обладают наибольшей информационной емкостью и эффективностью воздействия иа массовую аудиторию. Производство видеомагнитофонов в мире неуклонно возрастает. Особенно это заметно на примере Японии, иа которую в 1983 г. приходилось более 90 % от всего количества аппаратов этого типа, произведенных за рубежом. С 1976 г. производство видеомагнитофонов только в Японии возросло в 46 раз, и в денежном выражении - в 23 раза. В 1982 г. там было произведено 13,1 миллиона видеомагнитофонов, из инх 81 % - иа экспорт. Прежде чем анализировать направления совершенствования МЛ для видеозаписи, наиболее сложных в конструктивно-технологическом отношении, целесообразно указать факторы, непосредственно влияющие на качество изображения, записанного на МЛ. К их числу относятся: физико-механические свойства МЛ; шероховатость поверхности рабочего слоя; магнитные свойства МЛ (прежде всего коэрцитивная сила Яс; качество рабочего слоя и, в частности, степень диспергирования ферропорошка в пленкообразующем; размеры микрочастиц ферропорошка и др. Характеристики качества МЛ для видеозаписи зависят от вышеперечисленных и других материаловедческих и технологических факторов: чувствительность и отдача носителя зависят от остаточной магнитной индукции; частотная характеристика МЛ и ее пригодность к регистрации коротковолновых сигналов зависят от значения Яс, степени микрошероховатости рабочего слоя, а также от устойчи-206 вости мл к размагничивающему воздействию давления и повышенных температур; отношение сигнал-шум определяется внутренним состоянием рабочего слоя МЛ, степенью диспергирования ферропорошка в нем и равномерностью его распределения в пленкообразующем; копирэффект зависит от содержания в ферропорошке микрочастиц с малым значением Яс и частиц малых размеров; эффект само-размагничивания зависит от содержания в ферропорошке микрочастиц с большой Яс и т. д. При всем многообразии параметров МЛ для видеозаписи, требующих обеспечения, причем в основном технологическими методами, есть два параметра, наиболее труднодостижимых и одновременно играющих решающую роль в определении пригодности видеоленты для практического применения. Это - достоверность видеограммы ленты и ее эксплуатационная надежность. Повышение достоверности записи информации. В процессе использования порошковых МЛ для видеозаписи явление выпадения сигналов является одной из серьезных технологических проблем. Зрительно воспринимаемый эффект выпедения полезного сигнала заключается в том, что при понижении его уровня на изображении появляются белые помехи. Их причина состоит в присутствии в объеме либо на поверхности ферролакового слоя МЛ микроскопических неоднородностей либо других дефектов, как правило, технологического происхождения. Эти неоднородности рабочего слоя или шероховатости его поверхности ухудшают контакт магнитной головки с МЛ, в результате чего уровень сигнала воспроизведения снижается. Хотя эффекты выпадения рабочих сигналов могут быть в определенной степени скомпенсированы в процессе эксплуатации видеомагнитофонов,-сведение к минимуму числа выпадений сигнала в МЛ для видеозаписи достигается в основном технологическими методами, т. е. в процессе изготовления МЛ. Направления исследования причин выпадений видеосигналов следующие: синтез износостойких связующих высокополимеров; модифицирование полимерной основы и пленкообразующего для рабочего слоя МЛ для придания им пылеотталкивающих свойств; совершенствование методов фильтрования ферролаков; совершенствование способов нанесения рабочего слоя и их отделки. Особое внимание уделяется совершенствованию способов формирования поверхности рабочего слоя МЛ с минимальной степенью микрошероховатости. Повышение износостойкости рабочего слоя МЛ для видеозаписи также имеет важное практическое значение. Критерии, существенные для оценки срока службы таких МЛ, различны. К их числу относятся: испытания в режиме воспроизведения неподвижного кадра, т. е. воспроизведение одной дорожки в течение продолжительного времени^ измерение возрастания числа выпадений сигналов либо белого шума и, наконец, измерение снижения напряжения воспроизведения. Все виды перечисленных испытаний - сравнительные, и их организация не вызывает затруднений, за исключением необходимости поддержания постоянства климатических условий измерений. Что касается практических приемов, используемых для поддержания работоспособности МЛ в процессе эксплуатации, то они не отличаются особой сложностью: изменения физико-механических свойств МЛ поддерживаются потребителем в допустимых пределах путем надлежащей эксплуатации и хранения МЛ; особенно важно поддерживать заданную температуру МЛ и предохранять их от попадания пыли. Большей частью причины деградации рабочего слоя МЛ являются технологическими, причем основные среди них - перенасыщение рабочего слоя ферропорошком, влажность используемого ферропорошка и наличие на поверхности его микрочастиц водорастворимых электрически заряженных примесей. Поэтому и методы повышения износостойкости рабочего слоя МЛ для видеозаписи в основном также являются технологическими. Речь идет о методах, следствием применения которых оказывается повышение адгезионной прочности ферролакового слоя МЛ по отношению к полимерной основе, т. е. повышение его износостойкости. Наиболее освоенным приемом такого рода является введение в конструкцию МЛ адгезионного подслоя. Та же цель достигается путем обработки поверхности основы лент УФ-излучением либо коронным разрядом, т. е. ее активация непосредственно перед нанесением ферролакового слоя. Говоря о путях совершенствования МЛ для видеозаписи следует обратить внимание на усилия, прилагаемые за рубежом (прежде всего, в Японии и США) для резкого расширения производства ПЭТФ-основы МЛ для видеозаписи. Ее выпуск в Японии в 1982 г. составил 95 ООО т. Крупнейшими производителями ПЭТФ-основы МЛ для видеозаписи являются: фирма Тоге, располагающая мощностями для производства 47 000т ПЭТФ-основы в год; фирма Gaydzin,. имеющая действующие мощности на 36 500 т ПЭТФ-основы 2С8 в год; фирма Diaford, располагающая мощностями длЯ1 производства 19 ООО т ПЭТФ-основы в год. Первая из названных фирм имеет с фирмой ЗМ (США), долгосрочное соглашение на поставку ей ПЭТФ-основь для МЛ. К 1990 г. фирма Тоге планирует построить новый завод по производству полиэфирной основы для МЛ основных классов стоимостью 88 млрд. иен, а фирма Diaford проектирует оборудование для производства 6000 т ПЭТФ-основы, предназначенной для использования в МЛ для бытовой видеозаписи, спрос на которые ежегодно растет на 30.. .40 7о Более того, массовое производство ПЭТФ-основы для видеолент налаживают также фирмы Tojo bosekU Akwa Kasej, Unitiko. Ленты для точной магнитной записи.. Соображения, относящиеся к проблеме повышения качества МЛ для видеозаписи, верны в -основном применительно к МЛ для точной записи. Повышение электромагнитных параметров в последние годы достигается разработкой эффективных методов повышения качества рабочего слоя МЛ как в процессе изготовления, так и а стадии отделки. Важным направлением совершенствования МЛ для точной записи является повышение качества поверхности их рабочего слоя. К числу других, менее известных технологических методов повышения качества рабочего слоя относятся: устра-, нение волнистости рабочего слоя для выравнивания внутренних напряжений; придание определенней степени электропроводности и микрошероховатости нерабочей (обратной) стороне полимерной основы, оптимизация режимов разработка новых способов сушки рабочего слоя и т. д. Повышение эксплуатационной надежности МЛ для точной магнитной записи, т. е. обеспечение их работоспособности в нормальных и, тем более, в экстремальных условиях эксплуатации (в частности, в жестких климатических условиях и в полях ионизирующих излучений) является технологической проблемой большой сложности. Судя по опубликованным данным, основные методы повышения работоспособности МЛ в условиях воздействия температур до +60 °С и более и повышенной влажности (до 98 %). следующие: синтез и применение в технологии МЛ жестких высокополимеров, обеспечивающих достижение необходимых трибоадгезионных свойств рабочего слоя; использование ферропорошков, модифицированных специальной обработкой до введения в состав ферролака для мак-14-5055 , 209 симального повышения сродства к поверхности микрочастиц порошка активных групп связующего высокополимера; очистка поверхности микрочастиц ферропорошка от водорастворимых (как правило, электрически заряженных) примесей. Проблема радиационной стойкости МЛ решается путем использования связующих высокополимеров, материалов основы и других веществ органической природы, способных работать в условиях облучения. Одновременно производится выбор ферропорошка, также предпочтительного для конкретных условий использования МЛ. Признаком его отбора является наименьшая степень снижения значения Не ферропорошка (среди ряда порошков, испытуемых в идентичных условиях) как параметра, наиболее чувствительного к воздействию проникающей радиации. В то же время следует оговорить, что данная проблема остается до настоящего времени недостаточно изученной, хотя по ряду ее аспектов получены важные результаты ![61, 62]. Повышение плотности записи информации на лентах для электронной вычислительной техники. Основной тенденцией развития данного класса МЛ является стремление максимально повысить плотность записи информации. Теоретическим пределом такого повышения представляется более 400бит/мм (при импульсной записи с уровнем, соответствующим насыщению ленты); 10* бит/мм при записи с модуляцией несущей частоты; 1,6-10* бит/мм при уменьшении ширины дорожки записи до 0,25 мм и менее. Основные усилия разработчиков лент направлены не на поиск новых ферропорошков с улучшенными магнитными свойствами (в частности, с повышенной Яс) и на разработку качественного рабочего слоя МЛ минимальной толщины^, что является сложной многоплановой задачей. Причиной является то, что изменение в широких пределах Яс ферропорошка влияет на рабочие параметры МЛ в меньшей степени, чем, например, степень ориентации микрочастиц ферропорошка в рабочем слое. Основными факторами, влияющими на плотностную характеристику лент, являются значения Яс МЛ и толщина их рабочего сдоя. На плотность записи информации влияют также параметры используемых магнитных головок и, следовательно, параметры импульса записи. Эти параметры, в \. свою очередь, являются функцией толщины рабочего слоя МЛ, формы ее петли гистерезиса и фактора саморазмагничивания . Прямоугольность петли гистерезиса, ее крутизна 210  и магнитная анизотропия - важные характеристики используемого материала запоминающей среды -имеют второстепенное значение как факторы, определяющие предельную плотность записи информации на лентах. Наконец на предельную плотностную характеристику МЛ существенно влияют степень микрошероховатости поверхности их рабочего слоя и состояние ферропорошка в нем (степень его диспергирования, эффективность ориентации и др.). Знание факторов влияния на плотность записи информации позволяет определить и пути ее повышения. Основными среди них являются: оптимизация значения Яс; максимальное повышение остаточной магнитной индукции Вг; минимизация толщины рабочего слоя при сохранении на высоком уровне отдачи лент и физико-механических свойств; улучшение качества поверхности МЛ, следствием чего, в свою очередь, является снижение контактных потерь магнитной головки; повышение степени однородности состава рабочего слоя; повышение его износостойкости , уменьшение ширины дорожек записи и др. д.2. ТЕНДЕНЦИИ РАЗВИТИЯ ЖЕСТКИХ МАГНИТНЫХ ДИСКОВ Основные направления совершенствования дисковых ЗУ ЭВМ в целом - повышение их информационной емкости, миниатюризация, повышение эксплуатационной надежности ЗУ и достоверности записи информации на МД. Прогнозы показывают, что в обозримом будущем появятся накопители на жестких магнитных дисках емкостью в несколько гигабайт на шпиндель. Особенно отчётливо данная тенденция просматривается на рис. 9.1. Так, поверхностная плотность записи информации на жестких дисках уже превышает 2 Мбит/см и имеет устойчивую тенденцию к дальнейшему повышению. Для достижения все более высоких плотностей записи необходимо, как это следует из общих соображений, постоянное уменьшение размеров магнитного отпечатка единицы информации на магнитном носителе. Естественно, миниатюризация отпечатка возможна, если технический уровень носителя будет неуклонно повышаться. И здесь, находит подтверждение факт, что проблема жестких МД также- является в своей основе проблемой технологической. В свою очередь, для повышения информационной емкости жестких МД используются следующие методы: вовлечение в производство новых веществ и матери-14* 211 /1, Oum/AfM  1960 то mi; Рис. 9.1. Повышение яоверхностиой плотности записи информации иа жестких МД по мере их совершенствования алов, прежде всего сбязующих высокополимеров и функциональных микродобавок с улучшенными свойствами и с повышенной эффективностью; улучшение совокупности структурных, технологических и магнитных свойств ферропорошка v-FejOa либо его постепенная замена более энергоемким кобальтированным порошком (а в перспективе - металлизированным рабочим слоем); постепенная замена в рабочем слое ферромагнитных окислов металлов чистыми металлами: создание нового поколения сверхплотностных жестких МД, предназначенных для записи информации с перпендикулярными намагничиванием. Прогресс в перечисленных методах требует упреждающего по времени и темпам совершенствования технологии изготовления жестких МД, пооперационного улучшения всех- ее стадий, улучшения средств контроля условий и режимов ведения процессов изготовления МД и др.. Одновременно размеры МД будут уменьшаться: магнитные головки станут интегральными, усовершенствуются системы воспроизведения информации и позиционирования магнитных головок и др. .3. ПЕРСПЕКТИВЫ УЛУЧШЕНИЯ ГИБКИХ МАГНИТНЫХ ДИСКОВ Основной проблемой носителей информации данного типа остается совершенствование технологии их изготовления. Остальные проблемы гибких МД являются теми же, с которыми сталкиваются разработчики порошковых МЛ.. Это, в частности, дальнейшее повышение плотности записи информации на них, износостойкости рабочего слоя (рабочих слоев) и достоверности записи. В более отдаленной перспективе ожидается освоение также и гибких МД для видеозаписи. 9.4. ОБЩИЕ ПРОБЛЕМЫ, РЕШЕНИЕ КОТОРЫХ НЕОБХОДИМО ДЛЯ ПРОГРЕССА ПОРОШКОВЫХ НОСИТЕЛЕЙ МАГНИТНОЙ ЗАПИСИ К научным (материаловедческим и технологическим) проблемам, которые предстоит решать для дальнейшего развития порошковых носителей магнитной записи, следует отнес=  Л ти: получение ферролаков с заданными реологическими и другими свойствами; изучение механизмов адгезии ферролакового рабочего слоя к основе жестких и гибких МД; комплексное изучение реологических свойств ферролаков и их зависимости от состава и технологических факторов; разработка л освоение полностью автоматизированных промышленных технологических процессов изготовления порошковых носителей магнитной записи, а также разработка методологии их аппаратурного оформления, комплексное исследование факторов совместимости компонентов различной природы в рецептурах ферролаков; исследование процессов взаимодействия компонентов ферролаков на всех стадиях нх приготовления; влияние структуры и морфологии материалов-наполнителей на эксплуатационные свойства носителей магнитной записи; создание растворов связующих высокополимеров со специальными свойствами; получение смесей растворов связующих высокополимеров'и разработка методов их микрогомогенизации; исследование взаимодействий в разбавленных й перенасыщенных системах ферропорошок- связующий высокопол|1мер и т. д. Среди перечисленных научных проблем технологии современных осителей магнитной записи с ферролаковым рабочим слоем и продольным намагничиванием выделяется новизной и полезностью проблема радиационной сушки-отверждения ферролаковых покрытий магинт-носителей, кратко упомянутая на с. 175. Привлекательность данного чисто физического метода состоит не только в его детальной разработанности в части аппаратурного оформления, но и в том, что он идеально пригоден для использования именно в условиях поточного, массового производства носителей (магнитных леит, гибких магнитных дисков). Процесс этот принципиально отличается от традиционных для лакокрасочных производств методов сушки-отверждения, в том числе от методов горячей сушки покрытий, содержащих растворители. Метод этот находится на стыке физики и химии, используется с участием специалистов ряда профилей и, следовательно, представляется притягательным для научной молодежи. Первое сообщение об использовании метода отверждения с помощью электронного излучения появилось в 1966 г. Речь шла-о процессе, созданном фирмой Radiation Dinamics (США). Уже из первого сообщения о методе вытекала его уникальная производительность, ставящая его вне конкуренции среди других известных методов. В то же время было очевидно, что основной проблемой, требующей решения технологами, является проблема подбора соответствующих составов лаков, подвергаемых обработке потоком ускоренных электронов. На первом этапе освоения метода были установлены основные закономерности электронной обработки покрытий. Оказалось, что общая доза облучения (поглощенная доза) составляет для покрытий толщи--нами до 100 мкм не более 20 Мрад, а для некоторых составов - даже -5... 7 Мрад. Скорости процесса , радиационной полимеризации оказались прямо пропорциональными интенсивности потока электронов, 1 ... 7 8 9 10 11 |

|

© 2000-2026. Поддержка сайта: +7 495 7950139 добавочный 133270.

Заимствование текстов разрешено при условии цитирования. |