|

|

|

|

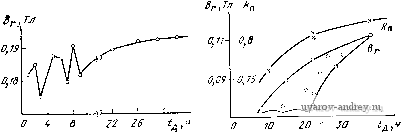

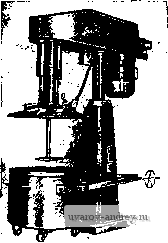

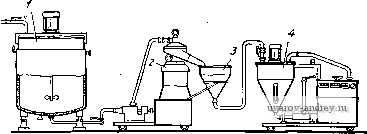

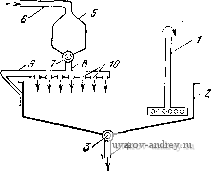

Главная страница » Электрика в театре » Ленты и диски магнитной записи 1 ... 3 4 5 6 7 8 9 ... 11 вводить в количестве, соответствующем Pd+l.S-Ю^М/л. По мере увеличения содержания Pd в реакционной среде размеры микрочастиц порошка уменьшаются и возрастает значение Яс. В качестве комплексообразователя и бу-<})ерного агента используют гидрат Na, борную кислоту и другие соединения. Температура реакций, в зависимости от используемых реагентов, колеблется от комнатной и до 370 К, а давление -от 100 кПа и выше. На завершающей стадии технологического процесса порошок промывают сначала водой, затем ацетоном и сушат. Совмещенные методы получения порошка железа. Так как все без исключения высокодисперсные порошки металлов и сплавов обладают повышенной реакционной способностью и пирофорностью, возникает необходимость в пассивации поверхности их микрочастиц, выполняемой обычно непосредственно в процессе их получения, т. е. в так называемых совмещенных процессах. Обычно железо восстанавливается из a-iFeOOH либо Рез04 в трубчатой печи либо в кипящем слое с выгрузкой в электролитическую ванну для покрытия поверхности микрочастиц тонкой пленкой Ni или других веществ-пассиваторов. Другой способ получения порошка Ре также основан на восстановлении высокодисперсной окиси или гидроокиси Fe газообразным восстановителем (обычно Нг) с последующей стабилизацией полученного металлического порошка. Перед восстановлением на окись либо гидроокись наносится соединение Ag и (или) металлическое Ag в таком количестве, чтобы порошок, полученный после восстановления при температуре <623 К, содержал <0,05 или) 15,0 % ат. Ag. В другом варианте процесса восстанавливаемый порошок эмульгируется в растворе соли Ag или смеси солей, после чего растворитель выпаривается. Известен также способ, в котором с целью сохранения формы микрочастиц металлического порошка, при одновременном повышении значений его параметров Яс и ka, на поверхности исходного соединения (окисла железа) адсорбируют одно или несколько соединений Со, Ni, Мп, Sn и затем восстанавливают такой микрокапсулированный порошок в потоке водоорода. Известен также способ получения металлического порошка, в котором на гидроокись Ре, окись Fe или эти соединения с присадкой Со, MYi, iNi, Ti, Bi, Mo, Ag путем адгезии, адсорбции или осаждения наносят одно или несколько соединений Zn, Сг, Си, после чего сушат и восстанавливают в потоке газа при температуре 473.. .873 К. При таком ведении процесса не меняется фор- ма микрочастиц, предотвращается их спекание, устраняется пирофорность порошка, улучшается его диспергируе мость в пленкообразующих на стадии приготовления магнитного лака, а также повышаются магнитные свойства (ЯсИ^п). Методы пассивирования поверхности микрочастиц металлического порошка. Для защиты от окисления поверхность микрочастиц металлического порошка пассивируется не только в процессе получения, но и после него. В ряде случаев поверхность порошка стабилизируется покрытием ее пленкой высокополимера. Порошок с капсулированной пассивирующей оболочкой на его микрочастицах получают также обработкой тонкодисперсного игольчатого окисла Ре газообразным восстановителем при температуре 523... .. .773 К. В этом процессе для введения в поверхностный слой микрочастиц порошка атомов бора к окислу Ре добавляют борную кислоту или ее соли в количестве 0,01... ...1,0 % (масс.) бора по отношению к используемому соединению железа. Введение этого элемента-модификатора не только защищает ферропорошок от окисления, но и способствует стабилизации структуры микрочастиц Ре. Известен также способ защиты металлического либо сплавного порошка от старения путем формирования на поверхности его микрочастиц водоотталкивающей силиконовой оболочки. При этом силиконовое масло, в .свою очередь модифицированное аминорадикалами, обладающими способностью адсорбироваться на металлической поверхности, образуют поверхностный защитный слой. Сведения о методах модифицирования металлического порошка будут неполными без упоминания о порошке Y-Fe4N, получаемом термообработкой Ре в атмосфере смеси газов N2 и NHs. В результате такой обработки повышается устойчивость модифицированного порошка к oкиcлe нию на воздухе. ГЛАВА 6 ОСНОВЫ ТЕХНОЛОГИИ ФЕРРОЛАКОВ ЛЛЯ РАБОЧЕГО СЛОЯ НОСИТЕЛЕЙ МАГНИТНОЙ ЗАПИСИ 6.1. СТАДИИ ИЗГОТОВЛЕНИЯ МАГНИТНЫХ ЛЕНТ 41 ДИСКОВ С ФЕРРОЛАКОВЫМ РАБОЧИМ СЛОЕМ При всей важности материаловеднеского, аппаратурного т. ряда других аспектов проблема создания порошковых носителей магнитной записи является прежде всего проблемой технологической. Стадии изготовления МЛ с ферролаковым рабочим сло-*м в общем виде следующие: подготовка ферропорошка к введению в состав ферролака (см. гл. 4); подготовка растворов компонентов органической природы; составление рецептуры ферролака (смешение компо- яентов, входящих в рецептуру лака); приготовление ферролака (диспергирование ферропо-фошка в пленкообразующем и фильтрование лака); изготовление МЛ, т. е. ряд последовательно осуществля-> мых операций, а именно: ультразвуковая очистка полиэти-лентерефталатной (ПЭТФ) основы, нанесение ферролако-вого слоя на предварительно активированную ПЭТФ-осно-ву, ориентация микрочастиц ферропорошка в ферролако-.-вом слое, сушка ферролакового слоя, каландрирование рабочего слоя и, наконец, его отверждение. <6.2. СУЩНОСТЬ ПРОБЛЕМ РАЗРАБОТКИ ОПТИМАЛЬНОЙ ТЕХНОЛОГИИ ФЕРРОЛАКОВ Приготовление ферролаков является важнейшей стади-►ей технологических процессов изготовления порошковых носителей магнитной записи (МЛ и МД), обеспечивающей .необходимую гомогенность их состава и требуемые реологические свойства. Целью является нахождение практических ответов на вопросы, связанные с межфазными явлениями, и выяснение того, можно ли применить результаты, относящиеся к другим лакокрасочным системам, к технологии приготовления, ферролаков для носителей магнитной записи. Практически проблема сводится к составлению композиции, включающей смесь растворителей, дисперга-ттор, ферропорошок, смесь связующих высокополимеров, пластификатор, отвердитель, катализатор отверждения и функциональные микродобавки (прежде всего, антистатик и смазку). Микрочастицы порошка в композиции рлжны распределяться равномерно, не соприкасаясь одна с другой, т. е. без образования агрегатов и тем более агломератов частиц. Итак, основной задачей является обеспечение полного микрокапсулирования частиц ферропорошка в рабочем слое МЛ или МД пленкообразующим, решаемой на стадии приготовления магнитного лака. Важно подчеркнуть (см. также гл. 4 и 6), что проблему микрокапсулирования частиц ферропорошка пленкообразующим можно успешно решить, если обязательно выполняются следующие стадии и этапы технологии: тщательная комплексная технологическая подготовка ферропорошков (в том числе их полное дезагрегирование, очистка от вредных примесей и сушка); пооперационное составление в оптимальных условиях рецептур магнитных лаков на таких (прошедших комплексную технологическую подготовку) ферропорошках; приготовление магнитных лаков на таких порошках с использованием новейшего автоматизированного технологического оборудования, работающего, как правило, в непрерывном режиме; нанесение магнитных лаков на предварительно активированную полимерную основу прогрессивными методами, включая экструзионный; сушка, каландрирование и отверждение ферролакового рабочего слоя в оптимальных температурных и других условиях и режимах (включая, при необходимости, использование УФ- либо радиационной технологии сушки-отверждения рабочего слоя). В процессе разработки ферролаков для носителей магнитной записи должны быть исследованы такие их свойства и показатели, как степень влияния модифицированной поверхности ферропорошков на электрический заряд микрочастиц; адсорбция молекул связующих высокополимеров из растворов на поверхности микрочастиц, структура адсорбционного слоя и влияние состояния поверхности порошка на адсорбционные процессы; диспергирование ферропорошков в пленкообразующих (в первую очередь энергетические характеристики, активность дисперсионной среды, реология ферролаков); агрегативная устойчивость ферролаков; структурная, механическая, электрическая стабильность свойств ферролаков (в частности, возможности повышения ее блокированием активных центров на поверхности микрочастиц и активных групп связующего высокополимера структурирующими добавками органического и минерального происхождения); связь смачиваемости поверхности микрочастиц ферропорошка с адсорбцией на ней молекул связующего высокополимера, роль в этих процессах поверхностного натяжения и др. Принципиальное затруднение, сопутствующее усилиям по решению проблемы ферролаков дли носителей магнитной записи, заключается в том, что общие закономерности процессов приготовления ферролаков установить, по-видимому, невозможно ввиду зависимости их кинетики от большого числа факторов. Следовательно, при достигнутой высокой степени совершенства технологии приготовления ферролаков для носителей, она по-прежнему не исчерпывает всех заложенных в ней возможностей. 6.3. ЗНАЧЕНИЕ СТАДИИ ДИСПЕРГИРОВАНИЯ ФЕРРОПОРОШКОВ ДЛЯ ТЕХНОЛОГИИ ПРИГОТОВЛЕНИЯ ФЕРРОЛАКОВ Проблема эффективного диспергирования ферропорошков в пленкообразующих - одна из основных в технологии получения ферролаков. (Диспергирование ферропорошка призвано решить одну из ключевых проблем приготовления ферролаков для носителей магнитной записи - ликвидировать фракции гранул и агрегатов микрочастиц ферропорошка в нем до нанесения лака на металлическую либо полимерную основу и одновременно обеспечить хорошую дисперсию микрочастиц используемого ферропорошка в самом пленкообразующем. На протяжении всей истории разработки и производства порошковых носителей информации рассматриваемая стадия остается наиболее важным и в то же время узким местом в технологии их изготовления. Улучшение размола ферропорошков, гранулированных в естественном состоянии, остается важнейшим направлением в деятельности материаловедов и технологов. Идеальное решение проблемы состоит в том, чтобы получить такое распределение микрочастиц ферропорошка в связующем высокополимере, при котором они не соприкасаются между собой, т. е. оказываются полностью микрокапсулированны-ми. Состояние данной проблемы, судя по достигнутым в мире практическим результатам, следует считать удовлетворительным. В то же время фундаментальные исследования в области диспергирования дисперсных систем явно отстают от требований практики. Механизмы процессов измель- чения при современном состоянии знании о них и несмотря на привлечение весьма сложных физико-химических и других методов исследования остаются неизвестными детально [49]. Поэтому необходимы дальнейшие исследования для получения новых данных о физических изменениях в микрочастицах ферропорошков при их диспергировании в пленкообразующих и о влиянии этих изменений на свойства ферролаков. Очевидно, что предварительная технологическая подготовка ферропорошка, гранулированного в естественном состоянии, а именно: его дезагрирование, очистка от примесей, сушка, - упрощает процессы приготовления ферролака. Однако при современном уровне технологии носителей магнитной записи остается необходимой операция диспергирования ферропорошка в пленкообразующем, а сама эта стадия является чрезвычайно важной для технологии носителей в целом. 6.4. ПРИНЦИПИАЛЬНЫЕ ОСОБЕННОСТИ ПРОЦЕССА ДИСПЕРГИРОВАНИЯ ФЕРРОПОРОШКА В ПЛЕНКООБРАЗУЮЩЕМ ч..2адача диспергирования ферропорошка при всей ее сложности имеет два основных аспекта: первый относится к установлению взаимосвязи между поверхностными явлениями на границе раздела фаз в приготовляемом ферролаке и процессом диспергирования, второй связан с установлением взаимосвязей между технологией приготовления ферролака и стадией диспергирования ферропорошка в пленкообразующем. Из-за трудностей установления указан-ных взаимосвязей операция сверхтонкого измельчения гранулированных ферропорошков на стадии приготовления ферролака зависит от многих факторов. Цели диспергирования ферропорошков в пленкообразующих следующие: обеспечение полного введения ферропорошка в дисперсионную среду, т. е. получение ферролака, состоящего из измельченного ферропорошка, микрочастицы которого равномерно распределены в пленкообразующем; эффективное разрушение агломератов и агрегатов микрочастиц ферропорошка (без механического разрушения первичных микрочастиц игольчатой структуры) и обеспечение смачивания поверхности каждой микрочастицы порошка связующим высокополимером. Сущность технологии приготовления ферролаков для современных носителей магнитной записи заключается в оптимизации процессов составления рецептур ферролаков, введении компонентов в рабочее пространство размольного оборудования, диспергировании ферропорошка в пленкообразующем в течение заданного времени, определении готовности ферролака по ряду признаков к нанесению на полимерную основу. Процесс диспергирования ферропорошка, гранулированного в естественном состоянии, является основной стадией приготовления ферролака. В результате данного процесса происходит адсорбция различных компонентов органической природы, содержащихся в композиции ферролака, на поверхности микрочастиц ферропорошка и ее смачивание. Основной фазой в этом процессе является дезагрегирование ферропорошка, как правило, не до первичных микрочастиц игольчатого строения, а до их агрегатов сравнительно малых размеров. В основе стадии диспергирования ферропорошка лежат коллоидно-химические процессы взаимодействия ферропорошка со связующим высокополимером, растворителями, диспергатором, пластификатором, а также другими функциональными добавками органической природы [12]. В результате этого процесса изменяются содержание ферропорошка в ферролаке и технологические свойства последнего. Таким образом, диспергирование ферропорошка представляет собой процесс распада гранул на составные части (отдельные микрочастицы, их агрегаты минимальных размеров ) и равномерное распределение этих вторичных структурных образований в пленкообразующем. Определение ферролака можно уточнить подчеркиванием факта присутствия в нем (непосредственно перед нанесением на металлическую либо полимерную основу) не только микрочастиц, но и их агрегатов, а в случае приготовления ферролаков для массовых носителей записи даже фракции агломератов микрочастиц ферропорошка. С технологической точки зрения процесс диспергирования ферропорошка заключается в измельчении вторичных (агломерированных) его частиц. Вторичные частицы ферропорошка в ферролаке образуются непрерывно и одновременно с общим снижением доли фракции первичных гранул порошка максимальных размеров и с возрастанием доли фракции частиц минимальных размеров. Кроме отмече;1ного выше чисто механического аспекта процесса диспергирования ферропорошка, заключающегося в воздействии на его гранулы различных видов механических нагрузок, существует физико-химический аспект, состо- ящий в образовании в системе ферропорошок - пленкообразующее новой поверхности раздела фаз, В соответствии с представлением о процессе диспергирования гранулированных систем сущность его состоит не только в механическом размоле гранул порошка и распределении продуктов размола в пленкообразующем, но и в одновременном протекании ряДа взаимосвязанных, сложных адсорбционных механохимических процессов на поверхности раздела фаз. Возвращаясь к рассмотрению физико-химического аспекта процесса диспергирования, необходимо уточнить, что его сущность составляет адсорбция молекул связующего высокополимера поверхностью микрочастиц ферропорошка. На эффективность этой части процесса диспергирования существенно влияет заряд микрочастиц ферропорошка (прежде всего, на стабильность суспензии его микрочастиц). Наибольший накопленный заряд ферропорошка не совпадает с максимумом адсорбции молекул связующего высокополимера поверхностью микрочастиц ферропорошка. Процесс адсорбции иногда даже считается основным в процессе диспергирования, причем способность связующего высокополимера адсорбироваться на поверхности микрочастиц ферропорошка является функцией многих факторов и, прежде всего, химического состава порошка, поверхности его микрочастиц, типа, концентрации и молекулярного веса используемого связующего высокополимера, природы используемых растворителей и т. д. [50]. Кинетика размола гранул ферропорошка - одна из сложных в методическом отношении задач во всей проблеме диспергирования гранулированных ферропорошков в пленкообразующих. Определенную информацию о кинетике размола гранул ферропорошка позволяют получать математические модели процесса диспергирования. В то же время только экспериментальные исследования, выполненные на натурных ферролаках, дают наиболее достоверные сведения о характере и особенностях данного процесса. Сложность исследования кинетики процессов дисперги-рования ферропорошков в пленкообразующих состоит в том, что ход измельчения порошков нетривиальным образом зависит от свойств гранулометрического состава порошков - объектов измельчения, геометрических размеров микрочастиц порошка, чисто механических факторов, определяемых особенностями мелющих тел. геометрией рабочего пространства размольного оборудования, кинематики мельницы. Кинетика формирования магнитных свойств ферролака также отличается рядом особенностей: вначале магнитные свойства ферролака возрастают, а затем их рост замедляется (рис 6.1, 6.2). Причины торможения роста магнитных свойств ферролака в процессе диспергирования ферропорошка следует искать в кинетике самого процесса диспергирования (частично из-за разрушения микрочастиц ферропорошка либо их наклепа, частично из-за активно протекающего упомянутого реагломерацйонного процесса).  Рис. 6.2. Характер изменения магнитных свойств в Вг, ka ферролака в процессе диспергирования ферропорошка у-РегОз, частично дезагрегированного в сухом состоянии Рис. 6.1. Стабилизация остаточной магнитной индукции Вт ферролака на порошке игольчатой у-РегОз, частично дезагрегированном в сухом состоянии, по мере увеличения длительности диспергирования порошка в пленкообразующем. Связующий высокополимер в рецептуре - частично омыленный сополимер винилхлорида с винилацетатом Кинетика процесса измельчения отличается большой сложностью, вследствие чего представления о ней отличаются-большой степенью неопределенности. Одной из целей, достигаемых на стадии диспергирования ферропорошка в пленкообразующем, является формирование оптимальных магнитных свойств ферролака, чем обеспечивается необходимый уровень магнитных свойств самого изготовляемого носителя в силу существования коррелятивных соотношений между ними. На рис. 6.3, 6.4 показаны результаты, полученные авторами. Процесс измельчения гранулированного ферропорошка представляет собой два противоположно направленных процесса: собственно диспергирование крупных частиц и, с другой стороны, повторное реагрегирование самых мелких частиц порошка. Превалирование одного из указанных процессов над другими зависит от особенностей используемого связующего высо- кополимера, так и от условий взаимодействия его молекул с поверхностью микрочастиц ферропорошка. Согласно иным представлениям процесс диспергирования ферропорошка является трехстадийным, причем все его стадии протекают параллельно и во взаимосвязи между собой. Эти стадии: смачивание поверхности ферропорошка растворителями и затем связующим высокополимером (причем именно полное истинное смачивание порошка, без чего невозможно дальнейшее нормальное ведение процесса приготовления (лак) 0,0325 Ю,300 €,0275

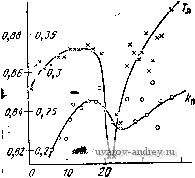

(лак) 0,в3  0,09 0,055 0,100 Br,TJT (лен/па) Рис. 6.3. Корреляция остаточной магнитной индукции ферролака на порошке унРегОз, частично дезагрегированном в сухом состоянии, и изготов-леииой с использованием такого лака магнитной ленты 03 0,81 0,вг 0,83 к„ (лента) Рис. 6.4. Корреляция коэффициента fen прямоугольности петли гистерезиса ферролака иа порошке у-РсаОз, частично дезагрегированном в сухом состоянии, и изготовленной с использованием такого лака ленты ферролака, а не взбалтывание ферропорошка в смеси огранических компонентов в течение 15.. .60 мин, создающее иллюзию смачивания); разрушение гранул порошка и, наконец, стабилизация дисперсной системы на стадии конечной, предельно достижимой степени дисперсности ферропорошка. Что касается последней из перечисленных стадий, то экспериментально показано, что на этой стадии измельчения гранулированных дисперсных систем, по мере приближения размеров гранул к 1 мкм, скорость процесса замедляется, а при переходе к продуктам размола размером около 0,1 мкм - сухое измельчение прекращается совсем. Показано также, что сверхтонкому измельчению гранулированных ферропорошков всегда сопутствует процесс молекуляр-но плотной агрегации и коагуляции микрочастиц минимальных размеров, ограничивающий вышеупомянутую предельно достижимую степень диспергирования порошка. Считается, что первоначальной фазой процесса диспер- гирования является смачивание микрочастиц ферропорошка жидкой фазой (естественно, прежде всего растворителями и связующим высокополимером), вытеснение с их поверхности адсорбированных на ней воздуха, остаточной влаги и последующее отделение вторичных частиц либо агломератов, сопровождаемое смачиванием новых поверхностей, вскрываемых в местах соприкосновения соседних микрочастиц по мере распада гранул порошка. Заключительная фаза процесса диспергирования представляет собой гомогенизацию состава и стабилизацию свойств приготовляемого лака и, следовательно, надежную защиту микрочастиц ферропорошка от реагломерации, т. е. их микро-капсулирование. Разделение интегрального процесса диспергирования на отдельные фазы представляется условным ввиду того, что в реальном ферролаке все его фазы протекают одновременно и параллельно либо в прогрессивных техпроцессах, в строго определенной последовательности. В кинетике диспергирования гранулированных ферропорошков имеется еще два аспекта: структурный и физико-химический. Первый заключается в том, что в зависимости от условий протекания процесса измельчение ферропорошка заканчивается разрушением либо агломератов, либо также агрегатов и даже отдельных его микрочастиц. В последнем случае изменяется не только геометрия микрочастиц, но и состояние их кристаллической решетки. При измельчении ферропорошков, состоящих из компактных, малодефектных микрочастиц, разрушаются только их агломераты. Такая особенность процесса измельчения объясняется тем, что энергия, затрачиваемая на деформацию, наклеп и физическое разрушение кристаллической решетки микрочастиц ферропорошка, много больше энергии разрушения их агломератов. С другой стороны, при измельчении ферропорошков, состоящих из очень дефектных микрочастиц (к ним, безусловно, относится ина1?более распространенный ферропорошок-игольчатая у-РегОз [2]), вследствие ослабления кристаллической решетки дефектами строения (микропорами, микротрещинами) микрочастицы разрушаются примерно с той же легкостью, как и контакты между соседними микрочастицами в их агломератах. Физико-химический аспект существующих представлений о кинетике процессов диспергирования гранулированных ферропорошков заключается в образовании новых поверхностей по мере оголения внутренних частей распадающихся гранул ферропорошка, повышенной активности слоев атомов на этих новых поверхностях, в существенном изменении основных свойств ферропорошка по мере повышения степени дисперсности частиц порошка в процессе размола и т. д. Попытки управления реологическим свойствами ферролаков примитивными методамц (в частности, разбавлением лаков дополнительными количествами растворителей или разбавителей для снижения вязкости) не дают необходимого эффекта, удлиняют стадик>  т т so

Рис. 6.5. Влияние разбавления растворителями ферролака в процессе его приготовления на кинетику изменения его магнитны ч свойств. Связующий высокополимер - частично омыленный сополимер винилхлорида с винилаце-татом; ферропорошок - тип 12 т гоо Рис. 6.6. Влияние разбавления растворителями ферролака в процессе его приготовления на общую длительность стадии диспергирования порошка ПМ-1 пленкообразующем. Связующий высокополимер в рецептуре лака - поливииил-формальэтилаль. Коэффициент ky упаковки порошка в. рабочем слое леиты во всех, опытах равен 1,3 диспергирования ферропорошка в пленкообразующем п вызывают деградацию реологических свойств (рис. 6.5- 6.8). Особенно нежелательным представляется дополнительное разбавление ферролаков в конце стадии диспергирования ферропоропЛса в пленкообразующем (рис. 6.5), так как при этом заметно ухудшаются магнитные свойства лака, для восстановления которых на прежнем уровне требуется не менее суток. Таким образом, определяющим в дальнейшем прогрессе носителей магнитной записи является не столько повышение магнитных свойств ферропорош ков (хотя и это обстоятельство имеет важное значение) сколько оптимизация процессов их диспергирования в пленкообразующих на стадии приготовления ферролаков. В литературе пути ее решения практически не освещены в основном из-за методических затруднений, с которыми сталкиваются исследователи при попытках получения объективных экспериментальных данных. Практическое значение име- лц ГГ I [ I ГП ет вопрос о создании мето- 7;Р\--j---1-I дик количественной оценки степени диспергирования 05 J),25

5Д т гзо А Рис. 6.7. Влияние разбавления растворителями ферролака в процессе его приготовления на скорость увеличения объемного содержания Юк у порошка в рабочем слое видеоленты. Связующий высокополимер в ()ецептуре лака - поливинил-формальэтилаль; ферропорошок - ПМ-1; коэффициент упаковки порошка в рабочем слое во всех опытах равен 1,3

50 100 150 Лр,кг Рис. 6.8. Влияние разбавления растворителями ферролака в процессе его приготовления на коэффициент упаковки порошка ПМ-1 в рабочем слое МЛ для видеозаписи. Связующий высокополимер в рецептуре лака - поливииилформальэти-лаль; длительность стадии дне. пергирования порошка в пленкообразующих во всех опытах равна 130 ч ферропорошков в пленкообразующих, так как известно, что именно гранулометрический состав ферропорошка в рабочем слое носителей магнитной записи определяет не только их технологические свойства (например, содержание ферропорошка в рабочем слое), но и основные рабочие параметры, эксплуатационную надежность и, в определенной степени, достоверность записи. Для устранение этого пробела разработана методика оценки степени дисперсности игольчатой у-РегОз в пленкообразующих как в процессе ее диспергирования, так и непосредственно в рабочем слое носителей [51]. Объектом количественной оценки в [51] служили пробы ферролаков, используемых для изготовления МЛ на диаце-татной основе для звукозаписи. Во всех опытах рецептура ферролаков оставалась неизменной и содержала растворители, диспергатор, ферропорошок, связующий высокополимер и пластификатор. В качестве запоминающей среды в сравниваемых ферролаках использовалась игольчатая . у-РегОз тип 6 (аммиачный), средняя длина микрочастиц. 0,26 и 0,42 мкм, фактор формы микрочастиц в первом ферролаке равен 8, во втором-12. Размол ферропорошков осуществлялся в шаровой мельнице объемом 4 л, при диаметре использованных стеатитовых шаров 4 мм, в течение 50 ч, с периодическим отбором проб для анализа с помощью микроскопа МИМ-7. Пробы ферролака, препарируемые для микроскопического анализа, наносились на диаце-татную основу толщиной 48 мкм, образцы которой размером 5x40 мм с нанесенным тонким слоем ферролака крепились на плоском стеклянном держателе, насаженном на вал электродвигателя с напряжением питания 36 В; держатель с образцом погружался в мерный цилиндр с дымящейся соляной кислотой и подвергался травлению в течение 8 мин при частоте вращения образца в кислоте 10 мин-1. Поверхность промытых и высушенных образцов ферролака просматривалась под микроскопом и снимки сделанные при увеличении 560, статистически обрабатывались для получения данных о кинетике процесса дисцер-гирования ферропорошков игольчатой у-РегОз. Полученные в [51] данные свидетельствуют о влиянии процесса размола гранулированного ферропорошка на его магнитные свойства и обнаруживакгг наличие определенной связи между гранулометрическим составом порошка и магнитными свойствами ферролака. Процесс дезагрегирования ферропорошка протекает до определенного предела, который непосредственно связан с исходной степенью дисперсности частиц ферропорошка. Этот факт имеет практическое значение для разработки технологии носителей магнитной записи со сверхтонкими рабочими слоями и, в частности, магнитных дисков (МД). Из полученных данных следует, что ферролаковый рабочий слой толщиной ие более 2 мкм можно получить традиционными методами диспергирования при условии перехода на использование ферропорошков с микрочастицами со средней длиной 70,15 мкм, либо при использовании для этой же цели игольчатой у-РсгОз с микрочастицами средней длиной не более 0,25 мкм, но при условии создания методов дезагрегирования ферропорошков, вплоть до доведения среднего размера их агрегатов в рабочем слое носителя до 2,0 мкм^. 127- Основные из сделанных в [51] наблюдений носят универсальный характер, т. е. могут быть распространены на се виды ферропорошков, используемых в технологии носителей магнитной записи с ферролаковым рабочим слоем. / Возможные механизмы процесса диспергирования ферропорошка. Результаты большого числа исследований механизмов диспергирования гранулированных дисперсных систем нельзя рассматривать безотносительно к используемому размольному оборудованию. Так, применительно к процессам размола в шаровых мельницах предполагается три возможных механизма измельчения гранулированного яорошка: ударом, истиранием и дроблением. Конечный яродукт диспергирования является результатом параллельного протекания и взаимодействия всех указанных механизмов. С другой стороны, при размоле ферропорошка в бисерной мельнице срезающих усилий, возникающих при соударении гранул порошка с шариками бисера, недостаточно для физического разрушения микрочастиц порошка, но их достаточно для разрушения агломератов микрочастиц. Сохранение формы и, в большинстве случаев, размеров микрочастиц ферропорошка, соударяющихся с шариками бисера, способствует наиболее равномерному распределению микрочастиц порошка, отделяемых от гранул в процессе их дезагрегирования, в связующем высокополи-мере без последующего развития нежелательных реагло-мерационных процессов. Таким образом, в процессе диспергирования гранулированных ферропорошков размеры отдельных микрочастиц порошка не изменяются, а разрушаются лишь агломераты его частиц. Размеры агрегатов микрочастиц - продукта распада первичных гранул порошка больших размеров - приближаются к минимальным для данного типа размольного оборудования. Процесс механического размола ферропорошка сопровождается активно протекающим процессом взаимодействия между полярными группами связующего высокополимера и активными участками поверхности микрочастиц порошка и их -агрегатов - продукта распада первичных гранул. В результате поверхность микрочастиц окружается слоем молекул связующего высокополимера, ориентированных полярными группами в сторону поверхности микрочастиц и соприкасающихся с нею. 6.5. ТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕ ДЛЯ ПРИГОТОВЛЕНИЯ ФЕРРОЛАКОВ Современное технологическое оборудование для производства ферролаков отличается разнообразием конструктивных решений, техническими характеристиками, производительностью, степенью автоматизации, удобством обслуживания и рядом других показателей. Методы диспергирования гранулированных ферропорошков в производстве ферролаков различаются положенной в основу каждого из них принципиальной схемой процесса размола гранул порошка. Существует два способа перемешивания приготовляемых композиций ферролака в процессе диспергирования гранулированных ферропорошков: 1) ферролак приготовляется в рабочем пространстве вращающейся мельницы (например, шаровой), содержащей мелющие тела; 2) корпус мельницы остается неподвижным, а ферролак перемешивается валом с прикрепленными к нему перфорированными стальными дисками, в пространстве между которыми хаотически перемещаются мелющие тела. В обоих случаях достигается интенсивное относительное движение смешиваемых между собой компонентов ферролака, разрушение фракций гранул и агрегатов ферропорошка и, в конечном итоге, капсулирование микрочастиц ферропорошка пленкообразующим. Основу парка технологического оборудования для изготовления носителей магнитной записи составляет оборудование для приготовления ферролаков, предназначенное для осуществления стадии диспергирования ферропорошков в пленкообразующих. Размольное оборудование подразделяется на агрегаты (смесители), используемые для предварительного частичного размола (дезагрегирования) гранулированных ферропорошков перед их введением в состав композиций приготовляемых ферролаков, и агрегаты (мельницы), предназначенные для окончательного размола гранулированных ферропорошков непосредственно в составе приготовляемых ферролаков. Агрегаты первого типа используются для технологической подготовки ферропорошков, их дезагрегирования в сухом состоянии (возможно эффективное, однако менее экономичное дезагрегирование гранулированных ферропорошков иными, мокрыми методами). Их назначение - облегчить и ускорить процесс приготовления ферролаков на последующей стадии собственно диспергирования фер- ропорошка. Для этого служат дезинтеграторы типа молотковых мельниц, скоростные импеллерные мешалки и др. Минимальные размеры частиц гранулированных ферропорошков, измельченных агрегатами указанного типа, составляют 50 ... 100 мкм. Агрегаты второго типа используются непосредственно для приготовления ферролаков в их окончательном ( товарном ) виде, пригодном для нанесения после фильтрования на металлическую либо полимерную основу. Их конструкции также многообразны. Основу их парка составляют бисерные, валковые, стержневые, вибро-штифтввые, ударно-отражательные, струйные, коллоидные мельницы [52]. Технические требования, предъявляемые к размольному оборудованию: относительная простота конструкции основных технологических единиц (например, скоростного смесителя, бисерной мельницы); выполнение по возможности скоростного смесителя и бисерной мельницы- в виде единого ( закольцованного ) технологического блока; высокая надежность в условиях длительной эксплуатации; возможность управления производительностью агрегатов; удобство доступа к основным узлам агрегатов, простота монтажа, разборки и ремонта; предельная унификация узлов и деталей; максимальная степень механизации операций загрузки компонентов ферролака в скоростной смеситель и выгрузки приготовленного ферролака из мельницы и др. С физико-химической точки зрения основным требованием к размольному оборудованию является обеспечение в рабочем пространстве размольной камеры генерации максимальных касательных напряжений, приводящих. к разрушению агломератов ферропорошка. Технологическое оборудование должно быть надежным, иметь большой срок службы, быть пригодным для объединения в потоки; при этом технологические линии должны быть взрыво-пожаробезопасны. Оно должно быть герметичным, пригодным для работы в автоматическом режиме, иметь надежные средства дистанционного контроля, управления и сигнализации. Оно должно отличаться высокой производительностью, быть легким, уровень шума должен находиться в допустимых пределах; в составе оборудования не должно быть конструктивно усложненных узлов, изготовленных из дефицитных материалов. Оборудование должно быть рассчитано на работу в непрерывном режиме. Оборудование для составления рецептур ферролаков, Ошибочно считать, что ферролаки приготовляются только с помощью размольного оборудования. В размольные барабаны шаровых мельниц или в размольные камеры бисерных мельниц загружается материал, рецептура которого предварительно составляется с помощью специализированного оборудования: высокоточных дозаторов, устройств для составления растворов компонентов ферролака органической природы и устройств для составления полной рецептуры ферролака (успех в решении проблемы микро-капсулирования ферропорошков закладывается именно с участием устройств, используемых для составления рецептур). Следовательно, в прогрессивных технологических процессах стадия диспергирования ферропорошка в пленкообразующем выглядит уже не как основная (причем самая длительная и энергоемкая), а лишь как доводочная , решающая задачу, скорее, не размола гранул ферропорошка, а микрогомогенизации состава ферролака, т. е. равномерного распределения в массе лака микрочастиц ферропорошка, в основном дезагрегированных на более ранних стадиях его приготовления. Устройства для дозирования ферропорошков отличаются большим разнообразием и производительностью. В качестве примеров таких устройств можно упомянуть дозаторы фирмы КаЫ (ФРГ), смесители порошков фирмы Baker Perkins Chemical Maschinery Ltd (Англия), фирмы VIANI (Италия) и др. Растворы связующих высокополимеров и их смесей, пластификатора и отвердителя эффективно приготовляются с использованием мешалок производства народного предприятия VEB Prufgerate Werk Madingen (ГДР), либо электронных мешалок для взбалтывания производства предприятия VEB Labortechnik (ГДР), мешалок фирмы Junke und Kunkel (ФРГ), миксеров типа лайтинг фирмы Greey Mixing Equipment (Канада), смесителей с пропеллерными мешалками фирмы Morstan Engineering (Англия), турбинных мешалок фирмы Bard and Bard (США) или смесителей фирмы Draiswerke GmbX (ФРГ). В связи с тем, что стадия составления полной рецептуры ферролака (т. е. рецептуры, содержащей все без исключения компоненты лака, без дополнительной корректировки количеств содержащихся в ней компонентов, в том числе растворителей) в технологии носителей магнитной записи является важной самостоятельной стадией технологического процесса, она в аппаратурном отношении обеспечивается и собственным технологическим Оборудованием. Производители носителей магнитной записи располагают большим парком смесительного оборудования - от лабораторного до крупнотоннажного. Среди лабораторных устройств такого рода следует упомянуть мешалку для вязких сред фирмы GUENU (Франция), смеситель для вязких сред фирмы Winkworth Maschinery Ltd (Англия), универсальный смеситель фирмы Hermann Linden (ФРГ). В случае использования в технологии носителей магнитной записи так называемой обратной технологии, когда составление рецептуры ферролака начинается не с растворителей, а с сухих сыпучих компонентов лака, рецептура эта может быть составлена, например, с использованием ре-зиносмесителя фирмы Deut-scher Jnnen und Aupenhandel (ФРГ). В крупнотоннажном производстве порошковых носителей магнитной записи рецептура ферролака может быть составлена с использованием вертикальных центробежных смеси- телей вязких и пастообразных сред производства народного предприятия VEB Plattechnik Greiz (ГДР), смесителей паст фирмы CJG (Австрия), смесителей для вязких сред фирмы MTJ-Mischtechnik Indu-strienlagen GmbX (ФРГ). Конструкции современного смесительного оборудования, используемого в технологии порошковых носителей магнитной записи, показаны на рис. 6.9 и 6.10, К числу особенностей диссольвера (рис. 6.9) относятся: возможность автоматической регулировки числа оборотов дисковой мешалки для оптимального использования мощности .приводного электродвигателя (равной, в зависимости от режима работы, 15 ... 85 кВт); защита от перегрузки электродвигателя автоматическим увеличением числа оборотов мешалки; возможность автоматического выключения приводного электродвигателя при низком (менее 50 мин )  Рис. 6.9. Диссольвер фирмы Neptun (ФРГ)  Рис. 6.10. Схема производственной установки Когшпа с мельницей и бесступенчато регулируемым насосом, пригодной для встраивания в технологические линии: / - подогреваемая смесительная емкость; 2 - производственная установка с совмещенным насосом; 3 - загрузочная воронка с соединительным трубопроводом; 4 - вакуумная дезаэрационная установка числе оборотов мешалки; наконец, наличие возможности вакуумирования емкости смесителя. Производственные смесительные установки типа Ко-ruma (рис. 6.10) применяются в технологических линиях лакокрасочных производств и используются в сочетании с промежуточными емкостями и мельницами предварительного дробления, встроенными в различных сочетаниях в технологические линии. Для таких смесителей характер- Рис. 6.11. Схема смесителя компонентов ферролака [53]  ным является сочетание смешения с предварительным размолом материала-наполнителя (ферропорошка), повышенная производительность, непрерывный режим работы, отсутствие пузырения приготовляемого продукта (ферролака) перед его дальнейшим использованием (перед нанесением лака на полиэтилентерефталатную основу); повышенная степень гомогенности состава приготовляемого лака. Из рассмотрения рис. 6.10 также следует, что сердце- 1 ... 3 4 5 6 7 8 9 ... 11 |

|

© 2000-2026. Поддержка сайта: +7 495 7950139 добавочный 133270.

Заимствование текстов разрешено при условии цитирования. |