|

|

|

|

Главная страница » Электрика в театре » Ленты и диски магнитной записи 1 2 3 4 5 6 7 ... 11 элементами (табл. 4.11-4.13) [67]. Улучшению магнитных свойств лент способствовал также подбор условий процесса синтеза: давления в автоклаве, температуры расплава й, длительности протекания химических реакций в гидротермальном процессе. Влияние, оказываемое элементами-модификаторами на магнитные свойства ферромагнитной СгОг, весьма велико.

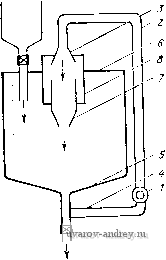

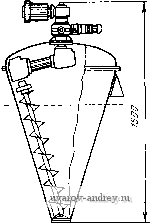

TeqpeTH4ecxHe оценки указывают, что не исчерпаны возможности дальнейшего повышения значения Не модифицированной СгОг (табл. 4.14) технологическими методами. Однако в настоящее время это нецелесообразно, так как еще более энергоемкие носители магнитной записи окажутся несовместимыми с используемыми в аппаратуре магнитными головками записи-воспроизведения. 4.7. ТЕХНОЛОГИЧЕСКАЯ ПОДГОТОВКА ФЕРРОПОРОШКОВ К ВВЕДЕНИЮ В СОСТАВ ФЕРРОЛАКА Причиной неудач в области технологии порошковых носителей магнитной записи (МЛ и МД) зачастую является пренебрежение вопросами технологической подготовки ферропорошков к введению в рецептуры ферролаков. Заблуждением оказывается представление о том, что поступление на предприятие-изготовитель носителей магнитной записи ферропорошка, показатели которого отвечают нормам ТУ , гарантирует его успешное использование в производстве. Показатели ТУ, на которые ссылаются цроизводствей-ники (а порой и разработчики носителей магнитной записи) не отличаются полнотой, а иногда и недостаточно достоверны и обоснованны. Это относится прежде всего к показателям ТУ на ферропорошки у-РсгОз, касающимся его общего влагосодержания и содержания водорастворимых сульфатов. Присутствие в ферропорошке у-РсгОз влаги в количестве 0,25 ...0,35 % и сульфатов в количестве 0,65... 0,8% свидетельствует, казалось бы, о пригодности порошка к использованию в технологии носителей магнитной записи. Однако результаты, отраженные в данной работе, а также опыт зарубежных фирм, показывают, что при указанном содержании НгО и 804; в ферропорошке нельзя получить МЛ, отвечающие современным требованиям по таким параметрам, как износостойкость рабочего слоя в нормальных и экстремальных условиях эксплуатации, уровень шумов, коэффициент нелинейных искажений и др. Следует помнить, что остаточная влага в ферропорошке и водорастворимые примеси на поверхности его микрочастиц (прежде всего это относится,к ферромагнитным окислам железа и кобальтированным порошкам) губительны для носителей магнитной записи. За рубежом выпускается промышленное оборудование для технологической подготовки материалов-наполнителей к введению в состав лаков (в том числе и ферролаков), красок, паст, эмалей и т. д. Представляют интерес особенности этого оборудования и его возможности для совершенствования порошковых носителей магнитной записи. Технологию изготовления МЛ и МД следует считать устаревшей, если в качестве одной из важнейших стадий технологического процесса в ней отсутствует стадия подготовки ферропорошка к введению в состав приготовляемого ферролака. Стадия эта включает следующие технологические операции: дезагрегирование ферропорошка в сухом состоянии; отмывку ферропорошка от водорастворимых примесей (в некоторых техпроцессах эти операции совмещены по времени); сушку порошка; фракционирование порошка; приготовление, в случае необходимости, смесей ферропорошков с функциональными добавками МйиераЛь-ного происхождения. Дезагрегирование ферропорошка. Ферропорошки у-РегОз в момент поступления на предприятие-потребитель представляет собой грубодисперсную систему макрочастиц, самопроизвольно гранулированных в процессе изготовления. Размер гранул порошка колеблется в пределах от 10...50 мкм до 5... 10 мм и более. Кажущаяся удельная поверхность такого порошка - 5 ...!10 м^/г. Операции дезагрегирования ферропорошка сводятся к обеспечению максимального его измельчения до введения в состав приготовляемого лака, т. е. к вскрытию поверхности микрочастиц порошка для последующего проведения операции отмывки порошка от водорастворимых примесей. Цель этих операций - предельное сокращение наибб-  Рис. 4.18. Вибромолотковая мельница микропульветзер фирмы Mikro Pul (ФРГ) лее рутинной стадии технологического процесса изготовления носителей магнитной записи, т. е. стадии диспергирования ферропорошка в пленкообразующем. Успешное выполнение технологической операции измельчения обеспечивается, если используется следующее оборудование: в лабораторных условиях -мельница-дезинтегратор фирмы Alpine AG (ФРГ) с диаметром камеры 105 мм и частотой вращения ротора Я7 500 мин-; мельница-дробилка фирмы Retsch (ФРГ) с частотой вращения ротора 3000 мин-; универсальный дезинтегратор-активатор фирмы Humboldt WEDAG (ФРГ) производительностью 10... 15 кг/ч с емкостью бункера-дозатора 1,5 л и частотой щращения ротора 1200... 1400 мин-; лабораторный прибор для измельчения гранулированных продуктов той же фирмы. Для этой же цели пригодна мельница ми ропульветзер (рис. 4.18)-универсальная машина со вставленным ситом для сухого измельчения продуктов. В зависимости от числа оборотов, количества пропускаемого воздуха и размера сменного сита может быть достигнута желаемая степень дезагрегирования ферропорошка. На рис. 4.19 показан общий вид лабораторной режущей мельницы Пульверизетте 15, предназначенной для сухого измельчения гранулированных порошков. Существует также оборудование для дезагрегирования порошков в промышленных масштабах. В качестве примеров могут слу-  Рис, 4,19. Лабораторная режущая мельница Пульверизетте 15 фирмы Fritsch (ФРГ) ЖИТЬ дезинтегратор фирмы Promill (Франция) с частотой вращения ротора 11500... 3000 мин- производительностью более 100 кг/ч; роторная мельница для размола гранулированных сыпучих материалов фирмы Bauermeister GmbX (ФРГ) с частотой вращения ротора 10 000 мин- производительностью более 20 кг/ч. Отмывка ферропорошка от водорастворимых примесей. Об отрицательном влиянии водорастворимых примесей в ферропорошках достаточно подробно сказано выше (см. также рис. 4.20, 4.21). Высокопроизводительное оборудование для отмывки ферропорошков от водорастворимых примесей разработано как у нас в стране, так и за рубежом. Одно из отечест- венных устройств такого рода (рис. 4.22) содержит циркуляционный насос 1, соединенный трубопроводом 2 с соплом 3 и трубопроводом 4 с дном цилиндрической камеры 5, имеющей возможность размещения в ней суспензии ферропорошка и снабженной крышкой 6. Устройство предназначено [26] для улучшения отмывки ферропорошка от сульфат-иона. Это достигается дополнительным введением  12,5 1000

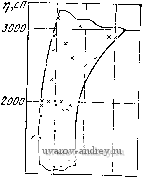

0,8 0,85 50 , % Рис. 4.20. Влияние водорастворимых сульфатов в ферропорошке ПМ-1 на вязкость т) смеси компонентов ферролака в момент окончания составления его рецептуры. Связующий высокополимер в рецептуре лака - поливинилформ-альэтилаль 0,25 0,5 а,75 SO/d Рис. 4.21. Влияние водорастворимых сульфатов в ферропорошке тип 6 на фильтруе-мость Ф ферролака, готового к нанесению на полимерную основу ленты А4407-6Б. Время диспергирования порошка пленкообразующем во всех опытах равно 50 ч в состав устройства направляющего патрубка 7 и цилиндрического кожуха 8, укрепленного в крышке цилиндрической камеры соосно последней, причем направляющий патрубок расположен напротив сопла, установленного в другом торце кожуха, а сам торец выполнен перфорированным. Имеется также устройство (рис. 4.23), отличающееся тем, что для ускорения отмывки ферропорошков от водорастворимых сульфатов в нем дополнительно соосно на валу установлены диски с отверстиями, причем диски вращаются в суспензии порошка внутри цилиндрической камеры. Среди зарубежного оборудования для отмывки гранулированных порошков от примесей можно отметить мешалку объемом 3 дм фирмы VIANI (Италия) и универ- т сальную машину производства народного предцриятия VEB MZB-Labortechnik Ilmenau. Сушка ферропорошка, как и операция очистки от примесей, относится (по условиям и режимам) к числу технологических секретов фирм-изготовителей носителей магнитной записи. Это и понятно, так как остаточная влага  Рис. 4.22. Принципиалькая схема устройства для отмывки ферропорошков Рез04, -РезОз и кобальтированных порошков от водорастворимых сульфатов Рис. 4.23. Принципиальная схема устройства для отмывки порошков ферромагнитных окислов железа от водорастворимых сульфатов: / - заправочная емкость - дозатор; г -цилиндрическая камера; 3 - вал мешалки с электродвигателем; 4 - диски, перфорированные отверстиями; 5 - циркуляционный насос; 6 задерживающие клапа- резко ухудшает реологические свойства ферролаков для МЛ (рис. 4.24, 4.25) и свойства самого порошка. Еще более ощутимо отрицательное воздействие влаги в ферропорошке на эксплуатационную надежность носителей и, прежде всего, на износостойкость их рабочего слоя. Поэтому вопросам сушки ферропорошков за рубежом уделяется серьезное внимание. Решение задачи облегчается наличием лабораторного и промышленного сушильного оборудования. Среди лабораторных устройств такого рода можно назвать: вакуумные сушильные шкафы производства предприятия Labor Instr. Works Esztergow, сушильнук печь постоянной температуры фирмы San-Ei-Sei-Sakushi (Ltd), печь фирмы SETARAM (Франция). К числу установок, пригодных для использования в крупнотоннажном производстве носителей магнитной записи, относятся: сушильные шкафы фирмы Heraiis W. G. GmbX (ФРГ); высокотемпературный сушильный шкаф модели 903 производ- 7},СП 3000  2000 0,3 н^о/А Рис. 4.24. Влияние остаточной влаги в ферропорошке игольчатой у-РсгОз на вязкость Т) смеси компонентов ферролака в момент окончания составления его рецептуры. Связующий высокополимер в рецептуре лака - поливииилформ-альэтилаль У 1,5 1,25 0,25 0,375 НгО, Рис. 4.25. Влияние остаточной влаги в ферропорохрке <тип 6 на достижимые йачения коэффициента упаковки Яу порошка в рабочем слое ленты А4407-5Б. Бремя диспергирования ферропорошка в пленкообразующем во всех опытах 50 ч ства народного Предприятия VEB MZW-Labortechnik II-menau (ГДР), а также сушилка для сыпучих материалов фирмы Paterson-Kelley Со (США). Проблему сушки ферропорошков для носителей магнитной записи нельзя положительно решить, если нагреть массу порошку до случайным образом выбранной температуры и в течение случайного периода времени. В интересах изготовления носителей магнитной записи с износостойким рабочим слоем, борьбу с остаточной влагой й ферропорошке необходимо вести, по утверждению одногсг японского ученого, до последней молекулы воды . Подхо' дящим средством для решения этой важной задачи пред- ставляется сушка ферропорошков в псевдоожиженном слое. Основой удовлетворительной сушки методом распыления является регулируемое, равномерное во времени и в! 80 пространстве распределение частиц порошка в сушильной камере. Эффективность распределения частиц в объеме сушильной камеры определяется центробежной распылительной головкой, в которой суспензия частиц порошка, проходя через диск головки, вращающийся с большой скоростью, превращается в мелкий туман . Принцип действия сушилки заключается в следующем: увлажненный порошок подается в сушильную камеру, через которую проходит горячий воздух. Воздух отдает тепло испаряющейся влаге, при этом процесс испарения протекает практически мгновенно вследствие разветвления поверхности капель суспензии, образующихся при распылении. Хотя в процессе сушки подается возду?, нагретый до весьма высоких температур (рис. 4.26), температура нагрева порошка в течение процесса остаётся низкой вследствие испарения капель с высокой скоростью. Увлажненный воздух удаляется из установки с помощью венталятора после отделения сухого порошка на фильтре. Сушилка снабжена царевым или газовым воздухонагревателем; сушильная камера имеет плоское дно с пневматическим сборником сухого порошка или коническое дно (в случае непригодности порошка для пневматической подачи). В верхней части камеры расположен воздухораспределитель, обеспечивающий равномерное распределение воздуха для сушки в параллельном либо турбулентном (смешанном) потоке. Сухой порошок отделяется от горячего воздуха в динамическом фильтре, состоящем из ряда циклонов. Охлаждается порошок после сушки в специальной пневматической системе охлаждения. Достоинства сушки ферропорошков распылением: од-ноступенчатость и прерывность процесса; высокая производительность в широком диапазоне температур теплоносителя; простота обслуживания установки и несложность ведения самого процесса сушки; надежность установки, в том числе сопловых и центробежных распылителей; бесступенчатое регулирование скорости распылительного диска, возможность тем самым регулирования размеров капель суспензии; возможность регулировки подачи воздуха на сушку; наконец, небольшие размеры установки. Фракционирование ферропорошка. Ферропорошки у-РегОз, используемые в технологии носителей магнитной записи, содержат в значительных количествах гематит а-РегОз, а также механические примеси не технологического происхождения. С учетом незначительности толщин рабочего слоя носителей магнитной записи (около 1 мкм 6-5055 8t у жестких МД и 4...7 мкм у МЛ) легко представить, к каким отрицательным последствиям приводит попадание упомянутых немагнитных примесей. Находясь в рабочем -слое носителей и имея размеры от долей микрометра до нескольких микрометров, они оказываются ни чем иным, как случайными и вместе с тем массовыми выпадениями информации, регистрируемой на носителе. Как следствие. J, нг/ч

150 300 450 Г/С Рис. 4.26. Зависимость интенсивности испарения влаги от температуры носителя (воздуха) при различных температурах воздуха на выходе из сушильной камеры  Рис. 4.27. Схема смесителя порошков непрерывного действия фирмы Bolz-Zeweliks (ФРГ) возникает и требует решения задача фракционирования ферропорошков для удаления из них указанных примесей, являющихся потенциальным источником снижения достоверности записи информации. Существуют два принципиально различных пути решения данной задачи: 1) организовать технологический процесс получения ферропорошка, при котором фазовые переходы будут протекать до полного завершения, без застревания в полученном продукте ощутимого остатка фазы предыдущей; 2) удалять примеси из готового к использованию ферропорошка фракционированием последнего. Во втором случае сущность обработки порошка заключается в том, что частицы немагнитной фазы, имея определенное распределение по размерам, в результате фракционирования предварительно дезагрегированного порош- ка оказываются в составе фракции частиц своих размеров и, таким образом, обедняют остальные фракции частиц, т. е. делают их более ценными для технологии носителей магнитной записи. Простейшим инструментом, пригодным для фракционирования ферропорошков, является вибросито. Усовершенствованный вариант его представляет электромагнитная лабораторная просеивающая машина. Среди других устройств такого рода можно отметить сепаратор частиц производительностью 40 кг/ч при частоте вращения ротора 11 200 мин-, обеспечивающий, фракционирование частей порошков размером 3,5 ... 20 мкм, фирмы Alpine AG (ФРГ); классификатор частиц английской фирмы British Rema Process Plant Engineering производительностью 1 ... 50 кг/ч, позволяющий фракционировать частицы порошков в диапазоне размеров 1... ...75 мкм; воздушный сепаратор фирмы Alpine AG (ФРГ); лабораторный разделитель-просеиватель производства той же фирмы и др. Приготовление смесей минеральных наполнителей. В мировом производстве порошковых носителей магнитной записи используются функциональные добавки минерального происхождения более 50 наименований. А раз есть функциональные микродобавки к рабочему слою носителей, они должны быть введены в его состав. Обычно это делается на стадии смешения между собой компонентов приготовляемого ферролака, т. е. в момент составления рецептуры. Если процесс смешения компонентов лака между собой является растянутой во времени и многооперационной стадией процесса, функциональные добавки попадают в состав ферролака в ciiporo назначенный момент времени и определенным образом. Иногда желательно вводить добавки в состав лака совместно с ферропорошком. В этом случае возникает необходимость предварительно, до введения в лак, равномерно перемешать минеральные добавки с ферропорошком. Для этого может быть использован смеситель (рис. 4.27). Достоинства его: непрерывность действия; универсальность (т. е. пригодность для смешения одно- и разнородных сыпучих материалов различной степени дисперсности); простота конструктивного исполнения, технологичность изготовления и надежность в эксплуатации; высокая степень гомогенности составов приготовляемых смесей порошков; высокая производительность (до 400 кг/ч); экономичность (определяемая малой энергоемкостью установки, быстротой очистки рабочей камеры и др.). Возможности установки 6* 83 расширяются тем, что в ней может быть осуществлена также обработка ферропорошка различными функциональными добавками для повышения его совместимости с остальными- компонентами приготовляемого ферролака. ГЛАВА 5 методы получения ферропорошков для носителей магнитной записи 5.1. ОСОБЕННОСТИ ЗАРУБЕЖНЫХ ПРОИЗВОДСТВ ФЕРРОПОРОШКОВ Нет ничего более ошибочного, чем представление о ферропорошках для носителей магнитной записи как об\ очередном, обычном минеральном наполнителе лакокрасочного производства. Фундаментальное отличие ферропорошков от любых других наполнителей для лаков заключается в том, что используются они в наиболее прецизионных (ферролаковых) покрытиях толщиной в 1 ...5 мкм. В связи с этим следует напомнить, что для изготовления лакового покрытия толщиной 1 мкм необходимо, чтобы средний размер микрочастиц вксокодисперсного . материала-наполнителя не превышал 11/2 толщины покрытия, т. е. был равен не более 0,5 мкм. А так как средняя длина микрочастиц массовых ферропорошков составляет 0,3... 0,5 мкм, из этого следует, что наиболее важным (кроме обеспечения требуемых магнитных свойств порошка) условием использования ферропорошка в технологии носителей магнитной записи является условие использования его в полностью дезагрегированном состоянии. При ознакомлении с проблемой ферропорошков для носителей магнитной записи и возможными путями ее решения оказалось, что фирма BASF (ФРГ), занимающая ведущие позиции в мире по МЛ для профессиональной звукозаписи (для катушечных магнитофонов) й по накопителям на гибких МД (НГМД), потребности в ферропорошке игольчатой у-РегОз частично удовлетворяет самостоятельно, но в основном за счет поставок порошка концерном лакокрасочного профиля Bayer, имеющим заводы, филиалы и отделения в 40 странах мира. Фирма AGPA-Gevaert (Бельгия) также частично потребности в ферропорошках покрывает своими силами, а в осиовном за счет поставок порошка у-РсаОз концерном Bayer. Американские (фирмы Атрех, Memorex, ЗМ пользуются огромными количествами ферропорошков у-РегОз, модифицированной СгОг, изготовитель которого не установлен; что касается порошка кобальтщрованной у-РсгОз, то предположительно он в США поставляется Японией. Имеется связь японских и американских фирм в деле разработки и производства ферропорошков для видеолент, отличающихся, как известно, особой сложностью технологии изготовления. Основным производителем ферропорошков для МЛ в Японии является специализированная фирма Sakaj Kagaku. Она имеет долгосрочное соглашение с американской фирмой Herkules Ink о сотрудничестве в области производства и сбыта ферропорошков для носителей магнитной записи. Фирма Herkules Ink обеспечивает около 70 % потребностей капиталистического мира в ферропорошках для носителей магнитной записи, применяемых в ЭВМ, но уступает фирме Toda kogo и ряду других фирм Японии по объему производства ферропорошков для видеолент. Все разработки ферропорошков для видеолент в соответствии с соглашением между Японией и США, сосредоточены в Японии. Ферропорошок у-РсгОз производит японская фцрма Isihari Sango на заводе мощностью 7200 т/год, одновременно ведя работы по наращиванию мощностей до 10 000 т/год. В результате эта фирма окажется по производству названного типа порошка на втором месте в мире после фирмы Toda kogo. Фирмой Toda kogo процесс получения ферропорошка существенно улучшен в направлении значительного повышения его удельной поверхности по сравнению с порошками, получаемыми известными методами. В Японии действует также дочерняя фирма двух фирм-производителей ферропорошков - Toda kogo и Tejkond како, располагающая оборудованием по производству ферропорошка у-РегОз мощностью 2400... 3600 тонн в год. Сырьем в техпроцессе получения у-РегОз является сульфат железа, получаемый в виде побочного продукта в производстве титановых белил. Для зарубежных производств ферропорошков характерным является получение порошков на специализированных фирмах; использование специализированного технологического оборудования, работающего в автоматическом режиме и позволяющего получать порошки с воспроизводимыми свойствами; широкое привлечение к работам по созданию новых ферропорошков и совершенствованию массовых порошков-(прежде всего у-РегОз и кобальтированных) большого числа ученых из ведущих университетов. Одним из направлений совершенствования носителей магнитной записи с ферролаковым рабочим слоем является использование в качестве запоминающей среды ферропорошков с улучшенными структурными свойствами (повышенной степенью однородности микрочастиц по размерам, малодефектностью и т. д.), оптимальным сочетанием магнитных свойств, улучшенной диспергируемостью в пленкообразующих и др. Номенклатура ферропорошков, пригодных для использования в технологии носителей информации, обширна и быстро расширяется. Ниже дается краткое описание технологических цроцессов получения ферропорошков для носителей магнитной записи с ферролаковым рабочим слоем, как используемых в производстве, так и находящихся в стадии разработки и внедрения. Приступая к характеристике современных методов пв лучения порошков для носителей магнитной записи, целесообразно напомнить, что все они, хотя и в существенно различной степени, ориентированы на получение порошков, удовлетворяющих требованиям, приведенным в гл. 1., 5.2. ПОЛУЧЕНИЕ ФЕРРОМАГНИТНЫХ ОКИСЛОВ ЖЕЛЕЗА Основной технологической схемой получения ферромагнитных окислов железа, имеющей более чем 20-летнюю. историю, является 4-стадийная схема, включающая последовательно осуществляемые фазовые переходы: а-РеООН-а-РегОз; а-РегОз-Рез04; Рез04-г^-РегОз. С физико-химической точки зрения данная схема представляется следующей [2]: получение гетита [15]; дегидратация гетита 2а-РеЬ0Н-)-а-Ре20з+Н20; восстановление гематита За.-Ре20з--Н22Рез04--Н20 и, наконец,. окисление магнетита Рез04-Ь - о2--Зу-РегОз. Одной из особенностей данной схемы является получение магнетита (Рез04) и последующая его переработка на воздухе в конечный продукт - игольчатую у-РегОз. В соответствии с приведенной схемой ниже рассматриваются особенности технологии получения названных ферромагнитных окислов железа. Получение игольчатого магнетита. Выше приведена ти- повая 3-стадийная схема получения игольчатого магнетита с образованием гетита (рис. 5.1). В другом варианте процесса имеет место основная реакция 6а-Ре20з+2Н20=<4Рез04+2Н20. Метод последовательных фазовых переходов. Основу процесса получения магнетита составляет первая из вышеприведенных схем, имеющая составной частью реакцию 6а-Ре20з+2Н204Рез04+2Н20, состоящую из параллельно протекающих, реакций 6а-Ре20з=<4Рез04+02 и 2Н2-}-022Н20. Самой тонкой в технологическом процессе представляется операция восстановления гематита в магнетит. Восстановление гематита проводится в герметичном цилиндрическом сосуде длиной до 5 м и диаметром до 1,5 м, вращающемся с заданной скоростью; среда в сосуде- восстановительная, температура обрабатываемого продукта поддерживается с погрешностью ±5°С и является оптимальной для каждой фазы процесса [13]. Здесь и далее речь идет о технологические процессах, характерных для крупнотоннажного производства ферропорошка у-РегОз. Контролируемые параметры термообработки гематита: масса загружаемого в сосуд гематита (до 450 кг); частота вращения сосуда (до 5 мин-); оптимальная температура восстановления гематита. В процессе восстановления гематита воздух из сосуда вытесняется азотом, а азот, в свою очередь, - водородом. . К числу условий фазового перехода гематит - магнетит, требующих поддержания в процессе термопереработки с ВЫСО- Рис. 5.1. Образец .зароды-кой точностью, относятся: опти- гетита, синтезирован- мальная температура перехода; Г ГтодГ%\ГГеш расход водорода, продавливае- 120 000=  мого сквозь массу восстанавливаемого гематита; скорость вращения сосуда; продолжительность каждой фазы, протекающей в процессе фазового перехода, и длительность перехода в целом. Кроме того, важное значение имеет непрерывное возобновление поверхности обрабатываемого гематита и контактирующей с восстановительной средой, достигаемое вращением реакционного сосуда. Для полного восстановления гематита в магнетит требуется выбор и поддержание в заданных пределах в течение определенного времени оптимальной температуры фазового перехода, расхода Нг, скорости вращения реакционного сосуда; длительности фаз разогрева сосуда с гематитом до оптимальной те~мпературы перехода и экспонирования сосуда с продуктом термопере)работки в изотермическом режиме. Некоторая неопределенность перечисленных параметров и режимов вытекает из разнородности гранулометрического состава гематита, поступающего на термопереработку, колебаний степени его чистоты и стабильности. Установлено, что связь между параметрами, характеризующими магнитные свойства магнетита, близка к линейной [28], изучена также взаимосвязь между технологическими парамет|рами процесса фазового перехода а-РегОз->-Рез04 и свойствами получаемого магнетита. На протекание самого процесса и на свойства магнетита основное влияние оказывают [29] температура фазового перехода (во многом определяющая продолжительность процесса перехода и уровень магнитных свойств магнетита), скорость нагревания сосуда до оптимальной температуры перехода, скорость охлаждения магнетита после восстановления гематита, оптимальный расход Нг на восстановление. При этом температура фазового перехода является параметром реакционной кинетики, во многом определяющим длительность перехода и свойства получаемого продукта. Повышение температуры перехода в пределах допустимого интервала ее изменений, не ухудшающих качества конечного магнетита, позволяет сократить длительность стадии восстановления. Вместе с тем превышение предельно допустимой температуры перехода (400 °С) приводит к появлению в составе магнетита металлического Ре и к частичной деградации игольчатой структуры его микрочастиц. Выявлено также [29], что достижение магнетитом оптимальных магнитных свойств соответствует стехиометрическому составу Рез04 и концу реакции вос- становления. Критерием для определения момента завер-шения фазового перехода служит установление стехиомет-рического содержания РеО в магнетите, равного 30 ...31%, которое обычно надежно достигается при поддержании темпе|ратуры перехода гематит - магнетит, равной около 300 °С. Отмеченная выше потеря микрочастицами получаемого магнетита анизотропии формы происходит одновременно с чрезмерным возрастанием содержания РеО в магнетите. Обычно имеет место восстановление гематита с доведением содержания РеО в Рез04 до 29...31,5%, что обеспечивает получение химически чистого продукта. Признаком недовосстановления гематита служит присутствие в конечном продукте следов а-РсгОз, а признаком перевосстановления- наличие металлического Ре и избыточного со-держания РеО. К числу важных параметров процесса получения магнетита методом последовательных фазовых переходов относится также скорость нагрева реакционного сосуда с гематитом до оптимальной температуры фазового перехода, а также поддержание на стадии собственно восстановления (т. е. при постоянной температуре фазового перехода) минимального избыточного давления Нг в сосуде. Кроме того, энергичным активатором процесса восстановления гематита служит предварительное дезагрегирование гематита в сухом состоянии. Рассмотренный вариант процесса ведется в следующем режиме, весьма близком к оптимальному (применительно к реакционному сосуду конкретной геометрии) (см. также [13]): температура перехода гематит - магнетит - 375... 425 °С при расходе Нг на стадии вывода процесса на изомет1ричес'кий режим 5...110 м^/ч, после чего расход на стадии собственно восстановления доводится до 15... ...25 мУч. В конце процесса перехода Нг вытесняется из реакционного сосуда с полученным магнетитом вплоть до его охлаждения до температуры менее 100 °С. На стадии поддержания реакционного сосуда в режиме изотермического восстановления температура массы магнетита поддерживается на уровне 360... 380 °С и в конце стадии собственно восстановления поднимается до 400 °С. В заключение следует отметить, что метод последовательных фазовых переходов характеризуется достаточной степенью надежности и технологичности, однако воспроизводимость технологических и магнитных свойств магнетита и у-РегОз, полученных с использованием данного метода, невысока. Метод совмещенных фазовых переходов. Наряду с описанным процессом в последние годы находит широкое применение его вариант, особенностью которого является совмещение при термопереработке гетита в магнетит стадий дегидратации и восстановления, т. е. прямое восстановление гетита в магнетит. Вполне очевидно, что, кроме повышения экономичности, исключение из процесса стадии удаления кристаллизационной воды из решетки гетита (см. в [15]) путем его прокаливания на воздухе по- Таблица 5.1 Технологический процесс получения магнетита Магнитные свойства Я^, кА/м I В^. Тл I В^. Тл

зволяет повысить магнитные свойства получаемого игольчатого магнетита (табл. 5.1). Этот процесс по оборудованию, последовательности технологических операций и режимам ведения более удобен, чем рассмотренный выше метод последовательных фазовых переходов, пригоден для полной автоматизации. Уместно добавить, что во избежание частичной потери анизотропии формы микрочастицами получаемого магнетита (из-за превышения температуры восстановления) в качестве компоненты газовой среды в реакционном сосуде целесообразно использовать гидрид кальция СагНг. В методе совмещенных фазовых переходов, как и в методе последовательных фазовых переходов, основной стадией является собственно восстановление, так как именно в этот период формируется кристаллическая решетка магнетита. При этом важным является достижение оптимального содержания FeO в Рез04,. ибо содержание катиона Fe+ в решетке магнетита оказывает решающее влияние на уровень магнитных свойств Рез04 (в частности, на его остаточную магнитную индукцию). Непостоянство влагосодержания гетита (следствие особенностей про- цесса формирования его мицеллярной структуры в процессе синтеза [30]) приводит к колебанию в широких пределах условий протекания термохимических реакций Нг с влагой, уносимой с поверхности и из объема микрочастиц гетита, и к его недовосстановлению в магнетит. Следствием незавершенности процесса восстановления оказывается также существенное ухудшение магнитных-свойств (прежде всего В,) магнетита. Как установлено [16], 1!Эзможно довосстаповление частично восстановленного гемагита для существенного повышения значения Вг магнви.га. Обнаружена связь между искомым приращением Авг магнетита и необходимым для этого чистым временем его выдержки в реакционном сосуде в изотермическом режиме при оптимальной температуре без-учета стандартного времени повторного выхода на режим восстановления. Значение этих данных для производства магнетита в том, что с помощью полученной зависимости удается обеспечить высокие магнитные свойства магнетита и стандартизировать продукт по выпускным показателям (Яс, Вг). Сущность фазы довос-становления магнетита заключается в повышении степени полноты формирования его кристаллической решетки путем увеличения содержания РеО. Таким образом, повышение магнитных свойств магнетита в процессе довосстанов-ления является следствием управляемой корректуры его фазового состава. Описанный прием позволяет избежать отбраковки магнетита из-за недостаточности магнитных свойств, достигнутых в процессе однократного восстановления гетита методом совмещенных фазовых переходов, и повысить его выход на 20...30 % и более [16]. Характерно, что при значениях Яс магнетита 23... 29 кА/м не выявлено влияния изменения технологических и других свойств исходного продукта в данном процессе (гетита). Параметры процесса могут колебаться в следующих пределах: общее влаго-содержание-0,74 ...1,16%; маслоемкость- 10,4... Ы.б %; содержание сульфатов - 0,84... 1,32%; содержание основного вещества - 84,6 ... 89,6 %, в том числе катиона Ре2+ - 10,9... 26,7 %. В заключение следует указать, что метод совмещенных фазовых переходов отличается технологичностью и надежностью, он пригоден для использования в автоматическом режиме. Воспроизводимость технологических и магнитных свойств Y-F62O3, полученной с использованием этого метода, весьма высока. Новые методы синтеза магнетита. Промышленные методы получения магнетита совершенствуются в направлениях дальнейшей оптимизации всех стадий соответствующих технологических\рроцессов и повышения их экономичности. Одним из путей существенного повышения качества магнетита представляется также разработка методов его получения, основанных на новых принципах. В качестве примеров следует упомянуть метод восстановления гетита в магнетит из оксалата, метод получения магнетита в качестве побочного продукта при производстве анилина; метод прямого окисления гидратированной закиси железа (FeO) в магнетит с помощью нитратов щелочных металлов по реакции il2FeO-fNaN03-f3H20=i4Fe304-fNH40H-fNaOH. При этом нитраты, восстанавливаясь в щелочной среде, устанавливают равновесие, соответствующее теоретическому соотношению катионов Fe+ и Fe+ в FesOt и определяющееся в основном некоторым их сочетанием с катионом NH4+, анионом NO3-, щелочностью реакционной среды и ее температурой. В другом варианте процесса прямого восстановления гетита в магнетит, первоначально приготовленный ~0,36-нормальный раствор FeS04 подкисляется с помощью H2SO4 до рН=2,1... 2,3. Последующее осаждение осуществляется 5-нормальным раствором NaOH, КОН либо NH4NO3 при температуре 80±5°С, а окисление производится 1,2-нормальным раствором NaNOs, KNO3 либо NH4NO3 при температуре около 85... ...95°С вплоть до завершения превращения продукта осаждения в магнетит. Получение игольчатой гамма-окиси железа. Несмотря на активную разработку новых ферропорошков, предназначенных для носителей магнитной записи, можно предполагать, что в ближайшие годы основным типом ферропорошка для них останется игольчатая -РегОз [31]. Характерно, что в то время как описанию методов получения игольчатого магнетита посвящено олраниченное число работ, исследования, относящиеся к ферропорошку игольчатой у-РсгОз, весьма многообразны [2 . Поэтому здесь достаточно ограничиться кратким рассмотрением основных методов получения игольчатой 7-Ре20з. Промышленные методы. Основная масса ферропорошка игольчатой -РегОз для носителей магнитной записи изготовляется по схемам: а-РеООН->а-Ре20з->Рез04-П'-РегОз или а-РеООН-ypesOi-vj-FejOs. *При этом удается достичь корреляции магнитных свойств получаемой игольчатой у-РсгОз. При использовании в качестве исходного продукта в данном процессе гетита, получаемого содовым, аммиачным либо аммиачным зародышевым методами, конечный продукт -игольчатая у-РсгО будет обладать своими особенностями по степени дисперсности микрочастиц, однородности по размерам, удельной поверхности, фактору формы, степени дефектности микрочастиц и т. д. К числу особенностей 4-стадийяого процесса получения игольчатой у-РегОз относятся [32]: простота технологической схемы и ее аппаратурного оформления; возможность полной автоматизации, реализации в непрерывном варианте; непритязательность требований к исходному сырью и др. Рис. 5.2. Взаимосвязь между геометрическими размерами / и а микрочастиц ферропорошков игольчатой у-РсгОз, используемых в современных однослойных лентах для кассетных магнитофонов (по данным 48 публикаций за период 1976-1983 гг.) 1/а

0,25 0,5 0,75 I,мкм Основной в данном процессе является реакция 2Рез04-Ь1/20237-Ре20з, осуществляемая на воздухе при температурах 220... 275 °С в условиях перемешивания прокаливаемой массы магнетита. Фазовый переход необходим для получения ферропорошка химически стабильной игольчатой у-РсгОз, т. е. ферропорошка с требуемой дисперсностью микрочастиц, однородностью их размеров, оптимальным сочетанием магнитных свойств [2] (рис. 5.2). Данный вариант технологии получения игольчатой у-РегОз является наиболее распространенным. Технологические особенности процесса следующие: поддержание весьма точного температурного режима фазового перехода магнетит - маггемит; специфичность кинетики перехода, наличие оптимальной скорости установления нормального температурного режима перехода, а также определенная скорость охлаждения получаемой игольчатой у-РегОз. 1 2 3 4 5 6 7 ... 11 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2000-2026. Поддержка сайта: +7 495 7950139 добавочный 133270.

Заимствование текстов разрешено при условии цитирования. |