|

|

|

|

Главная страница » Электрика в театре » Ленты и диски магнитной записи 1 2 3 4 5 6 ... 11 его особенности: структура; степень дисперсности микрочастиц; смачивание поверхности микрочастиц растворителями, используемыми в технологии; адсорбционные свойства поверхности частиц. Конкретизируя перечисленные особенности, следует от- метить факторы пригодности ферропорошка: среди структурных: тип кристаллической решетки, степень ее дефектности и величину поверхностной энергии; среди характеризующих степень дисперсности: удельную поверхность, способы получения; среди характеризующих смачивание поверхности ферропорошка: величину свободной энергии поверхности раздела фаз и критического поверхностного натяжения смачивания; избирательность поверхности в физико-химическом отношении; среди адсорбционных свойств: число адсорбционных центров на поверхности, зависимость адсорбционной активности порошка от содержания на поверхности микрочастиц примесей (и, в частности, гидроксильных групп, сульфат-иона и др.). Приступая к анализу свойств ферропорошков, влияю-, щих на процесс их диспергирования в пленкообразующих, необходимо отметить, что их диспергируемость является функцией смачиваемости поверхности микрочастиц порошка растворителями, размеров микрочастиц, гранулометрического состава порошка, состояния поверхности микрочастиц. К числу свойств ферропорошка, работающих в процессе диспергирования, относятся его укрывистость, степень дисперсности микрочастиц, химический состав и меление . В свою очередь, смачиванию поверхности фер-ропоршка растворителями и пленкообразующим способствуют удаление молекул воды с поверхности микрочастиц, увеличение удельной поверхности порошка. Степень измельчения ферропорошка в процессе диспергирования определяется следующими его характеристиками: минимальным достижимым размером микрочастиц измельчаемого порошка; склонностью микрочастиц к агломерации; их формой; распределением по размерам; химической активностью порошка; способом измельчения и характером изменений структуры микрочастиц при измельчении. Что касается эффективности процессов диспергирования ферропорошков, то на нее влияют следующие их характеристики: величина удельной поверхности порошка; сродство поверхности порошка к связующему высокополи-меру; полярность, влажность и адсорбционная способность поверхности порошка; его электрический заряд; природа и структурные особенности поверхности микрочастиц; ее смачиваемость и скорость смачивания. С учетом вышеперечисленных взаимосвязей и взаимовлияния факторов и обстоятельств, представляется возможным указать основные характеристики ферропорошков, существенные для их эффективного диспергирования в пленкообразующих. Это, в первую очередь, укрывистость и маслоемкость порошка; содержание примесей на поверхности его микрочастиц, степень дисперсности микрочастиц, а также диспергируемость порошка. Примеси на поверхности микрочастиц. Содержание примесей в сырье для получения ферропорошков широкого применения, прежде всего порошка игольчатой у-РегОз, достигает 0,5% (масс). Они включают 10... 15 элементов, присутствующих в водных растворах исходных веществ (сульфата железа и аммиака) и модифицирующих в той или иной степени готовую игольчатую у-РегОз. Характерное свойство сопутствующих элeмeнтoв-мoдификaтqpoв состоит в том, что они внедряются в матричную решетку у-РегОз, и поэтому мало влияют на процессы взаимодействия поверхности микрочастиц порошка с пленкообразующим в процессе диспергирования. Главная роль принадлежит примесям на пове1рхности микрочастиц ферропорошка. Эти примеси представляют собой гидроксильные группы, молекулярную воду, углекислый гдз, анионы, образованные в процессе получения пqpoшкa: хлориды, сульфаты, а также нерастворимые примеси. Все они в нормальных условиях содержатся на поверхности микрочастиц ферропорошка и в той или иной степени влияют на его диспергируемость в пленкообразующем. Они, например, искажают кристаллическую решетку микрочастиц, изменяют физико-химические свойства порошка, особенно поверхностного слоя микрочастиц (адсорбционную способность). Даже в небольших количествах они влияют на поверхностные явления в ферропорош-ке. Способность ферр.опцрошка к смачиванию растворителями зависит от толщины сольватных оболочек на поверхности микрочастиц и наличия на ней примесей. Ад-сорбцированные на поверхности микрочастиц порошка примеси влияют на реологические свойства приготовляемого фер|ролака. Для повышения эффективности процесса диспергирования ферропорошков в пленкообразующих разрабатываются методы очистки порошков перед введением в ферролаковые композидии. Учитывая, что основную массу примесей на поверхности микрочастиц ферропороигка игольчатой у-РегОз составляют анионы S04~, С1- либо молекулы остаточной влаги, целесообразно рассмотреть их роль в процессе диспергирования ферропорошка более подробно. 7j,cn 3750 Z550 1ZZ5 0,25 0,5 50-,%

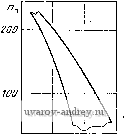

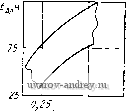

о 0,25 0,5 Рис. 4.7. Влияние содержания водорастворимых сульфатов в игольчатой у-РегОз ( тип 6 , полученная содовым методом) на вязкость т) готового к нанесению на полимерную основу ферролака для М-Л А4407-6Б. Во всех опытах длительность стадии диспергирования ферропорошка в пленкообразующем 50 ч Рис. 4.8. Влияние содержания водорастворимых сульфатов в ферропорошке игольчатой унРезОз на длительность стадии диспергировании порошка в пленкообразующем. Процесс приготовления ферролака считается завершеиныи, когда коэффициент упаковки Ку порошка в рабочем слое ленты А4407-6Б принимает значение не менее 1,3 Функции ,сульфат-иона. Как известно, присутствие сульфат-иона на поверхности микрочастиц ферропорошка ухудшает не только технологические свойства ферропорошков, ферролаков (рис. 4.7 и 4.8), но и основные рабочие параметры носителей магнитной записи. Это подтверждается и результатами, полученными авторами (рис. 4.9-4.111). Известно также [21], что при трении поверхности рабочего слоя МЛ о магнитную головку наблюдается деструкция ферролаковой композиции ее рабочего слоя. Образующиеся продукты разрушения рабочего слоя загрязняют рабочие поверхности магнитных головок, нарушая процесс записи-воспроизведения. С данным явлением связаны также: интенсификация деструкции рабочего слоя носителя по мере повышения влажности окружающей среды и зависимость интенсивности деструкции от типа носителя магнитной записи. Наблюдения позволяют предположить, что устойчивость рабочего слоя носителя к деструкции определяется не только свойствами пленкообразующего, но и содержа-хцимися в композиции ферролака веществами, изменяющими свойства связующего высокополимера при трении и активизирующими коррозионные процессы при повышенной влажности. Такими веществами могут быть водорастворимые, обладающие окислительными свойствами соединения, диссоциирующие в растворах и, прежде всего, водорастворимые сульфаты. Они содержатся в отечественном ферропорошке игольчатой у-РеаОз в количестве до 1%, в зарубежных порошках у-РегОз до 0,3 %  Предположение об отрицательном влиянии сульфат-иона на на износостойкость рабочего слоя носителей магнитной записи на игольчатой у-РегОз было провере- 2,0 1,75 0,375 0,5 Рис. 4.9. Влияние содержания водорастворимых сульфатов в ферропорошке игольчатой у-РегОз ( тип 6 , полученная содовым методом) на уровень модуляционного шума Мш ленты для бытовой звукозаписи А4407-6Б Рис. 4.10, Влияние содержания водорастворимых сульфатов в ферропорошке игольчатой унРсзОз ( тип 6 ; полученной содовым методом) на коэффициент нелинейных искажений Ks записи на ленту А4407-6Б НО Х22] при испытании МЛ для записи дискретных сигналов, в которых ферропорошок содержал различное количество водорастворимых сульфатов. Кроме того, был приведен анализ работоспособности МЛ для видеозаписи. Результаты экспериментов отчетливо указывают на определяющую роль сульфат-иона в ухудшении износостойкости рабочего слоя МЛ на ферропорошке у-РегОз. Как следует из анализа полученных данных, при уменьшении содержания сульфатов в ферропорошке устойчивость МЛ обоих испытанных типов к деструкции повышается, что проявляется в уменьшении количеств плотных продуктов износа ферро^ лакового рабочего слоя, накапливающихся на рабочей \ 57  0,25 0,5 0,75 50,% Рис. 4.11. Зависимость износостойкости рабочего слои видеоленты ТЛЦ от содержания водорастворимых сульфатов в ферропорошке игольчатой Y-iFejOa: Пп - ЧИСЛО прогонов ленты в тракте ЛПМ в контакте с магнитной головкой до падения отдачи на 5 %  0,5 Н^О,- Ри>-. 4.12. Зависимость длительности стадии диспергирования ферропорошка игольчатой Y-FejOs в пленкообразующем от содержания остаточной влаги в порошке С участием авторов выполнены исследование с целью выяснения влияния водорастворимых сульфатов в игольчатой у-РйгОз на износостойкость рабочего слоя звуковых, видео- и вычислительных МЛ. При этом не только определены количественные критерии обеспечения необходимой высокой износостойкости рабочего слоя носителей каждого класса в зависимости от содержания водорастворимых сульфатов в ферропорошке игольчатой у-РегОз, но и предложены эффективные устройства для отмывки ферропорошков от водорастворимых сульфатов (см. ниже). .Функции остаточной влаги. Гидрофильность ферропорошков -это поглощение ими влаги из атмосферы либо удержание остаточной влаги после осушки. Влага на поверхности микрочастиц ферропорошка играет важную негативную роль в процессе его диспергирования и, более того, является основной причиной его агрегирования. И хотя некоторые исследователи утверждают, что 58 влияние влаги на адсорбцию поверхностью микрочастиц порошка молекул пленкообразующего нельзя предвидеть, оно особо ощутимо ввиду поля)рности как используемого ферропорошка, так и связующего высокополимера. В нормальных условиях поверхность микрочастиц ферропорошка всегда содержит гидроксильные группы либо молекулы воды, роль которых весьма важна: при рН<;0 микрочастицы ферропорошка заряжены отрицательно, при рН>0 - положительно. Этот баланссоответствует механизму диссоциации гидроксильных групп: М-ОНа+М-ОНМО-+Н+, причем смещение баланса влево означает снижение рН, а вправо -его воз|растание. Склонность ферропорошков у-РегОз, Рез04 к поглощению влаги дополнительно усиливается из-за их микропористости.. Адсорбированная поверхностью микрочастиц ферропорошка влага оказывает влияние на процессы их взаимодействия с молекулами связующего высокополимера и других компонентов лака. Прежде всего она влияет на адсорбционную способность поверхности микрочастиц, повышая ее, т. е. придавая отдельным ее участкам свойства активных центров, а иногда и подавляя ее. Суммируя отдельные стороны сложного явления, следует отметить его особенности: активное отрицательное воздействие на смачивание ферропорошка растворителями и связующим веществом в процессе диспергирования порошка, снижение скорости диспергирования ферропорошка, ухудшение текучести ферролака и других реоло^-гических свойств, а также рабочих параметров носителей с рабочим слоем, содержащим ферропорошок с повышенным общим влагосодержанием (рис. 4.12). Электрический заряд на поверхности микрочастиц фер-1ропорошка, а также электрически заряженные примеси являются одной из причин его гранулированности. Это обстоятельство определяет стремление микрочастиц к агрегированию, которое сильно проявляется на расстояниях менее ilO нм от поверхности. По своей направленности оно совпадает с влиянием, определяемым формой и размерами мик1рочастиц порошка. Известно два источника генерации электрического заряда на поверхности микрочастиц: электризация за счет адсорбции на их поверхности других веществ либо примесных центров. Вследствие этого в ферролаке микрочастицы ферропорошка связаны между собой посредством дипольных изаимодействий, т. е. поверхности магнитных головок. Предположительно, причина пониженной устойчивости МЛ к деструкции их рабочего слоя заключается в ухудшении сшивания связующего высокополимер а из-за щрисутствия сульфатов, а также в их каталитическом действии на используемый высокополимер, способствующем его деструкции. силами электрической,природы. Заряд на поверхности микрочастиц обусловливает нестабильность свойств ферролака. Структурные особенности ферропорошка. Качество ферропорошка как компонента ферролака определяется строением его микрочастиц, характером межатомных связей в кристаллической решетке, наличием дефектов строения и другими факторами. Так как в ферролаках присутствуют окислы металлов, сплавы, в том числе ферриты сложных составов, эффективность диспергирования ферропорошка в пленкообразующем во многом определяется типом порошка. Химический состав ферропорошка важен не только при подготовке к диспергированию, но и в процессе диспергирования: регулирование химического состава ферропорошка (методами тонкой химической очистки либо введением необходимых примесей) позволяет создать условия для получения полиморфных модификаций ферропорошка и, таким образом, влиять на степень дефектности поверхности его микрочастиц. Так как примеси либо модифицирующие добавки, введенные в матричную решетку микрочастиц ферропорошка, либо привитые к его поверхности, в той или иной степени изменяют физико-химические свойства пороцща (в частности, адсорбционные свойства поверхности), практически важно сохранять постоянство химического состава ферропорошка на всех стадиях получения и применения в технологии носителей магнитной записи. Адсорбционная способность поверхности ферропорош-. ка определяется строением, степенью дефектности кристаллической решетки микрочастиц и состоянием их поверхности. Количество и плотность расположения активных центров на поверхности микрочастиц зависит не только от химического состава, но и от степени дефектности кристаллической решетки, типов дефектов поверхности. / Значение последнего фактора особенно велико, так как ! именно дефекты, имеющиеся на поверхности микрочастиц ферропорошка, вызывают хемосорбцию различных по энергиям полярных групп веществ-адсорбатов либо их структурных компонентов, например активных групп молекул связующего высокополимера, гидроксильных групп, хлор- либо сульфат-ионов и т. д. < Степень дефектности микрочастиц ферропорошка оказывает также влияние на смачиваемость, диффузионную проницаемость, реакционную способность, адсорбционные свойства поверхности и т. д. Особенности структуры фер-60 ропоршка имеют, следовательно, значение для оптимальной организации процесса его диспергирования в пленкообразующем (рис. 4.13 и 4.14). От этих особенностей зависят и технологические свойства ферропорошка,. определяющие характер его взаимодействия с пленкообразующим. Рассмотрение вопроса о влиянии структурных особенностей ферропорошка на его диспергируемость в пленко-образующем будет неполным без упоминания о важност   Рис. 4.13. Игольчатая у^егОз тип 12 , полученная аммиачным зародышевым методом. Увеличение 40 000 Рис. 4.14. Состояние поверхности микрочастиц ферропорошка игольчатой у-РегОз,-полученной аммиачным заро дышевым методом. Увеличение 320000 ДЛЯ процессов диспергирования плотности его микрочастиц. Действительно, измельчение ферропорошка, дл микрочастиц которого характерна малодефектная, компактная структура, сопровождается только распадом агломератов частиц, так как для деформации отдельных микрочастиц необходима- энергия много больше энергии разрушения их агломератов. В то же время при разрушении неплотных микрочастиц, вследствие серьезного ослабления их кристаллической решетки, например микропорами и микротрещинами, кристаллическая решетка разрушается с такой же легкостью, как и перемычки ростового происхождения м^жду микрочастицами в их агломератах. /X точки зрения механики измельчения, дефекты строения микрочастиц ферропорошка представляются неплотностям ми, исходными точками изломов и т. д. Считается, что именно эти дефекты влияют на характеристики разруше- (НИЯ микрочастиц ферропорошка и на характеристики процесса диспергирования порошка в целом. Форма микрочастиц ферропорошка сильно влия-ет на магнитные свойства носителей магнитной записи и на всю совокупность их рабочих параметров. Тем не менее влияние фермы, микрочастиц ферропорошка на процессы его диспергирования в пленкообразующих остается практически не изученным. На основании немногих наблюдений можно заключить, что ферропорошки, для микрочастиц которых характерна анизотропия формы, обладают   Рис. 4.15. Ферропорогсж у-РвгОз с микрочастицами кубической, октаэдрической и сфероидальной формы. Увеличение 320 000 Рис. 4.16. Ферропорошок - игольчатая у-Р^гОз типа ПМ-1, полученный аммиачным зародышевым методом. Увеличение 60 000 большей склонностью к агрегированию, чем ферропорошки с микрочастицами сфероидальной либо октаэдрической формы; форма микрочастиц ферропорошка влияет также на его укрывистость, другие технологические свойства и, следовательно, во многом определяет способность ферропорошка к диспергированию. Если процесс диспергирования протекает энергично, первоначальная форма его микрочастиц в процессе измельчения может измениться. С другой стороны, изменения кинетических и других условий приготовления ферролаков также являются следствием изменения формы микрочастиц'ферропорошка в процессе диспергирования (рис. 4.15 и 4.16). Размеры микрочастиц в отличие от других параметров микрочастиц ферропорошков являются в тече- 2 ние многих лет объектом всестороннего исследования. Размеры микрочастиц ферропорошка влияют на его цвет, укрывистость, растущую до определенного цредела по мере повышения степени его дисперсности, вязкость, текучесть, и другие реологические свойства ферролака. Наряду со степенью однородности, сами размеры микрочастиц ферропорошка являются одним из факторов; оптимизации свойств как самого порошка, так и реологических свойств ферролака на таком порошке. В частности, степень дисперсности микрочастиц форропорошка влияет на его распределение в пленкообразующем, а значит, на эффeктивнoctь диспергирования порошка в нем. Так как микрочастицы ферропорошка удерживаются в ферролаке силами адгезии, эти силы тем больше, чем больше суммарная поверхность соприкосновения микрочастиц ферропорошка с пленкообразующим. Поэтому микрочастицы тонкодисперсного порошка удерживаются в ферролаке эффективнее микрочастиц порошка грубодисперсного. Прочностные свойства рабочего слоя носителя магнитной записи, наряду с его износостойкостью, выше в случае использования его для изготовления ферролака на тонкодисперсном, т. е. тщательно диспергированном ферропорошке: Таким образом, размеры микрочастиц ферропорошка. существенно влияют на его способность к диспергированию в пленкообразующем. Тогда как грубодисперсный порошок в начальной стадии процесса диспергирования легко дезаг1регируется вследствие незначительного притяжения между гранулами и сравнительно небольшой удельной поверхности (10...115 м7г), для достижения вы:-сокого качества ферролака, приготовляемого на тонкодисперсном (предварительно дезагрегированном) ферропорошке с удельной поверхностью 80... 100 м^/г и более требуются несоизмеримо более высокие силы сдвига. В этом случае на стадии смачивания растворителями и пленкообразующим Вводимого в ферролак дезалрегированного ферропорошка требуется дополнительное количество связующего высокополимера: сильное взаимодействие между микрочастицами такого порошка играет первостепенную> роль и зат1рудняея диспергирование. Таким образом, размеры микрочастиц ферропорошка являются одним из факторов, влияющих на рабочие параметры носителя магнитной записи. Так, в случае неудовлетворительного диспергирования Ферропорошка в пленкообразующем происходит вторичный помол микрочастиц порошка. При этом образуется фракция микрочастиц минимальных размеров, не участвующая в процессах магнитной записи. Эта фракция микрочастиц (их разме|ры для ферроцорошка игольчатой у-РегОз е превышает 0,15...0,2 мкм) ухудшает копирэффект и вызывает нестабильность записанных сигналов. От размеров микрочастиц ферропорошка зависит также уровень параметров носителя: в частности, использование в рабочем слое одинаковых по размерам однодоменных микрочастиц позволяет свести к минимуму шумы паузы носителя. При использовании микрочастиц ферропорошка меньших размеров в процессе сушки рабочего слоя носителя удается получить более плотный рабочий слой, повысить содержание ферропорошка при одновременном некотором ухудшении магнитной ориентации микрочастиц в рабочем слое. Использование тонкодисперсного ферропорошка позволяет получить более тонкий слой носителя, повысить плотность записи информации, расширить динамический диапазон и т. д. Гранулометрический состав ферропорошка является наиболее случайным фактором по сравнению с другими его свойствами (физико-химическими, структурными, технологическими, магнитными). Наиболее существенно на склонность микрочастиц ферропорошка к агрегированию и агломерации влияют форма и размеры его микрочастиц, а также степень дефектности поверхности микрочастиц и наличие примесей на ней. Что касается реальных носителей магнитной записи, ферропорошок в них выступает не как ансамбль микрочастиц, а как хаотическое их скопление, обладающее определенным (в том числе магнитным) взаимодействием. Степень агрегированности микрочастиц ферропорошка в рабочем слое носителя является критерием сбалансированности рецептуры ферролака и, в частности, достаточности связующего высокополимера в ней, оптимального содержания ферропорошка, степени полноты смачивания поверхности микрочастиц порошка растворителями, связующим веществом и др. Размеры гранул ферропорошка влияют на скорость и степендэ полноты процесса диспергирования, а его граиулярность в самом рабочем слое носителя - на плотностную характеристику и другие его рабочие параметры. Поверхность ферропорошка - особенно важный фактор проблемы диспергирования ферропорошков в пленкообразующих. Процессы взаимодействия микрочастиц порошка с пленкообразующим щротекают именно на границе разде- ла фаз твердое тело - жидкость (раствор связующего высокополимера и других компонентов ферролака органической природы). Поэтому дисперсионные характеристики ферропорошка, црежде всего его удельная поверхность, существенно влияют на смачивание поверхности порошка компонентами ферролака органической природы. Противоречивость сведений о роли поверхности ферропорошков в щроцессах диспергирования, с одной стороны, объясняется тем, что степень смачивания ферропорошка растворителями и связующим высокополимером с увеличением его поверхности ухудшается, и с другой - способность ферропорошка к диспергированию по мере увеличения его поверхности улучшается. Состояние поверхности микрочастиц -наименее изученный фактор в процессах диспергирования ферропорошков. Причиной этого является сложность процессов, протекающих на поверхности микрочастиц ферропорошка, контактирующей с пленкообразующим, недостаточная разработанность методик исследования этих явлений. От состояния поверхности микрочастиц зависят реологические свойства приготовляемых ферролаков (стабильность, вязкость, фильтруемость, текучесть и т. д.). Состояние поверхности микрочастиц ферропорошка, диспергируемого в пленкообразующем, является одним из решающих факторов, определяющих ход и результат этого процесса. Перечислим свойства частиц ферропорошка, которые оказывают действие на его способность диспергироваться в пленкообразующем полимере: это степень развитости поверхности микрочастиц пqpoшкa (наличие микропор, микротрещин, выходов дислокаций, сколов, девдритов и т. п.), т. е. ее микрошероховатость, влияющая на адгезионную способность; наличие примесей и их химическая природа; степень каталитической активности поверхности, характеризующая прочность закрепления на ней молекул связующего высокополимера; эффективность ориентации о|рганических молекул на поверхности микрочастиц и глубина проникновения связующего высокополимера в их дефектный наружный слой; адсорбционная способность ферропорошку, также определяемая качеством поверхности его микрочастиц; смачиваемость поверхности микрочастиц, являкпцаяся одним из показателей эффективности процесса диспергирования в пленкообразующем и связанная со смачиваемостью укрывистость ферропорошка. Роль состояния поверхности микрочастиц ферропорошка в процессах диспергирования определяется, таким обра- зом, гетерогенностью их поверхности; избирательной полярной адсорбцией молекул связующего высокополимера; наличием активных площадей и центров; характером взаимодействия ферропорошка с пленкообразующим на границе раздела между ними в слое, равном толщине мономолекулярного слоя (если дисперсионная среда содержит органические молекулы больших размеров) либо в полимолекулярном слое (если в этой среде имеются молекулы малых размеров). Что касается количества и расположения активных центров на поверхности микрочастиц ферропорошка, то они зависят не только от его химического состава, но и от типа (природы) дефектов поверхности частиц, так как именно они вызывают адсорбцию различных по энергазм полярных групп молекул связующего высокополимера. С другой стороны, влияние на взаимодействие поверхности микрочастиц с пленкообразующим оказывает тип ферропорошка, т. е. особенности технологии приготовления ферролака. Итак, в процессах диспергирования роль ферропорошка определяется его высокой поверхностной активностью, обусловленной главным образом размерами микрочастиц, и наличием у атомов поверхностного слоя ненасыщенных связей. В процессах диспергирования ферропорошков, особенно в начальной стадии, решающее значение имеет реальная поверхность микрочастиц ферропорошка, ее структурные и физико-химические особенности, а именно: наличие на поверхности атомов с другими, чем в объеме, свойствами; частичная скомпенсированность внешними силами в поверхностном слое частиц сил притяжения, вызывающих образование их кристаллической решетки; способность поверхностных атомов захватывать и удерживать частично скомпенсированными силами один либо несколько атомов примесей, активные группы молекул полимеров и др. Ясно, что прогресс технологии носителей магнитной записи невозможен без изучения явлений и процессов, протекающих на реальной поверхности микрочастиц ферропорошка и без учета особенностей ее состояния. Действительно [23], необходимые магнитные свойства ферропорошка игольчатой у-РегОз во многих случаях не могут быть достигнуты ввиду технологических трудностей на стадии его диспергирования в пленкообразующем. Для выявления и устранения причин, порождающих указанные затруднения, было изучено влияние на состояние поверхности микрочастиц режимов процесса дегидратации гетита - исходного продукта для получения ферропорошка игольчатой у-РсгОз - на всех стадиях его термопереработки в конечный продукт [23]. , Установлено, что на состояние поверхности микрочастиц гетита (в частности, на степень ее микро- и макродефектности) оказывают влияние температурные режимы ведения дегидратационното процесса, т. е. фазового перехода а-РеООН-а-РсгОз. На поверхности микрочастиц гетита наблюдаются следующие изменения: с ростом температуры дегидратации инициируется и протекает с возрастающей скоростью процесс спонтанного перерождения граней микрочастиц, вследствие чего при умеренных температу-ipax на первоначально гладкой их поверхности образуется множество выпуклостей и впадин, имеющих округлые углы и ребра. Характерно, что известные математические .модели развития форм кристаллов не учитывают обычно формы массопереноса, наблюдае.мые применительно к ге-ткту при его термопереработке. Исходя из предположения о миграции ато.мов Ре по поверхности микрочастиц гетита из-за гетеродиффузии, инициированной температурой дегидратационного процесса, следует сделать заключение о том, что отмеченные в [23] промежуточные состояния поверхности микрочастиц продукта термопе|реработки (т. е. гематита) определяется в основном условиями минимизации их поверхностной энергии. Выдвижение плоскостей кристаллической решетки микрочастиц в направлении, перпендикулярном их сечению, появление протуберанцев и других бесформенных образований на их поверхности вызывает такое нежелательное для практики явление, как активное хаотическое разйетвление их поверхности. Во избежание этого в рецептуре лака требуется использовать значительно большее количество связующего высокополимера и других компонентов, чем в иных условиях. Кроме того, повышение степени дефектности поверхности микрочастиц игольчатой у-РегОз увеличивает силы сцепления между микрочастицами у-РегОз в их агломератах, подвергаемых размолу, для преодоления которых требуются значительные механические усилия. Длительность процесса диспергирования такого ферропорошка в пленкообразующем заметно возрастает. 4.5. МОДИФИЦИРОВАНИЕ ФЕРРОПОРОШКОВ ДЛЯ УЛУЧШЕНИЯ ТЕХНОЛОГИЧЕСКИХ СВОЙСТВ ФЕРРОЛАКОВ Управление состоянием поверхности микрочастиц ферропорошка (например, тонкой химической очисткой либо введением примесей) создает условия для получения опре- деленных модификаций порошка с заданными свойствами. Цель поверхностного модифицирования дисперсных систем (в том числе ферропорошков)-устранение агрегирования микрочастиц порошка, характерного для их нахождения в естественном состоянии после синтеза, сведение к минимуму процессов вторичного размола порошка в процессе диспергирования, улучшение смачиваемости поверхности микрочастиц порошка растворителями и другими компонентами ферролака органической природы, ускорение процесса диспергирования при одновременном повышении степени гомогенности состава приготовляемого лака. С физико-химической точки зрения целью активации поверхности ферропорошка является усиление ее связи с пленкообразующим. Пригодность ферропорошка для такого модифицирования определяется сорбционными свойствами поверхности микрочастиц ферропорошка, зависящими от степени ее химической и структурной неоднородности, степени дефектности кристаллической решетки и др. Улучшение диспергируемости ферропорошков в пленкообразующих. Среди железоокисных пигментов модифицированию для улучшения диспергируемости в связующих высокополимерах наиболее часто подвергается гематит. В результате модифицирования поверхности микрочастиц гематита уменьшается прочность гранул и предотвращается вторичное агреги1рование. В общем случае, введение вещества-модификатора (как правило, ПАВ) способствует снижению взаимодействия между микрочастицами железоокисных пигментов [24]. Эффективность диспергирования модифицированных ферропорошков оказывается значительной прежде всего благодаря сокращению длительности диспергирования. В то же время решающим показателем эффективности остаются свойства самого модифицируемого ферропорошка. Модифицирование ферропорошков ПАВ влияет также и на процессы их дезагрегирования в сухом состоянии. На производительность этого процесса влияют модификаторы: стеариновая кислота, пентаэритрит, аммонийные соли жирных кислот и др. Наибольшая эффективность дезагрегирования модифицированных ферропорошков достигается в случае использования веществ, повышающих удельное сопротивление порошка, что благоприятствует снижению степени агрегированности частиц порошка на воздухе. Данный прием применительно к технологии ферролаков для носителей магнитной записи представляется перспективным: 68 . Повышение долговечности ферролаковых покрытий. Известно, что взаимодействие на границе поверхность микрочастиц наполнителя - пленкообразующее влияет на скорость старения лакокрасочных, в частности полиэфирных, покрытий и их физико-механические свойства. Известно, что значение внутренних напряжений в эпоксидных покрытиях, содержащих в качестве наполнителя гематит, определяется природой пленкообразующего, видом материала-наполнителя, их соотношением в композиции и состоянием поверхности микрочастиц наполнителя. У многих материалов-наполнителей при введении в состав лаковых композиций в количествах, меньших критического содержания, внутренние напряжения нарастают тем интенсивнее, чем меньше разница между текущей> концентрацией наполнителя и его критической концентрацией в рецептуре лака. А так как долговечность покрытий определяется в основном внутренними напряжениями в них, необходимо искать способы их снижения. Ферролаковый рабочий слой в этом отношении не составляет исключения. 4.6. МОДИФИЦИРОВАНИЕ ФЕРРОПОРОШКОВ ДЛЯ ПОВЫШЕНИЯ МАГНИТНЫХ СВОЙСТВ ФЕРРОЛАКОВ И НОСИТЕЛЕЙ МАГНИТНОЙ ЗАПИСИ В ЦЕЛОМ Улучшение технологических свойств ферролаков - не единственная цель модифицирования ферропорошков. Не менее важной задачей оказывается повышение магнитных свойств Ферролаков в носителях магнитной записи. Модифицирование ферромагнитных окислов железа проводится с целью повышения коэрцитивной силы, улучшения коэффициента прямоугольности петли гистерезиса ферропорошка, стабилизации его магнитных свойств и др. Достигаются эти цели введением в состав матричной кристаллической решетки синтезируемого ферропорошка одного либо нескольких элементов-модификаторов (табл. 4.8). К настоящему времени число таких легирующих добавок к фероокислам у-РегОз и Рез04 превысило 25. При многообразии элементов-модификаторов, пригодных для введения в решетку микрочастиц ферроокислов железа, наиболее освоенным в технологии массовых носителей магнитной записи является Со. Представление о влиянии иона Со на магнитные свойства модифицируемых ферроокислов железа дают сведения, приведенные в табл. 4.9, 4.10 [6], а также на рис. 4.17. Из приведенных данных видно, что значение Не можно изменять в пределах 8... Таблица 4.8

Таблица 4.9 Содержание катиона Со , % ат., в матричной решетке т-РегОз с микрочастицами

... 80 кА/м и более и одновременно улучшить другие магнитные свойства порошка. Реализация заложенных в технологии носителей магнитной записи с ферролаковым рабочим слоем возможностей изменения их магнитных свойств, прежде всего путем модифицирования ферропорошков Со, связана с преодолением ряда технических трудностей. Теоретическим пределом достижимого уровня значений . для соединений общего химического состава СожРез-ж04 является значение OMKi/Js = 4,4кЭ = 352кА/м, а практически достигнутое значение Не составляет 300 кА/м. Сравнение приведенных значений Не с уровнем магнитных свойств ферромагнитных окислов Fe, модифицированных Со, указывает на наличие резервов для повышения магнитных свойств ферронорошков, используемых в технологии носителей информации. Однако на современном этапе развития ЭВМ и АМЗ в таком резком улучшении магнитных свойств ферропорошков, по-видимому, еще нет необходимости. Модифицирование двуокиси хрома. Известно около 20 окисей хрома. Наиболее часто встречающимися среди них являются закись хрома СгО, окись хрома СггОз, дву- окись хрома общего состава СгОг и стабильная окись хро- Таблица 4.10

ма СгОз (исходный продукт в большинстве известных процессов синтеза модифицированной СгОг гидротермальными методами). Известны также соединения составов, промежуточных между СггОз и СгОз, а- также смешанные кислородсодержащие соединения, в которых Сг одновре-меиио находится в валентных состояниях 3 и 6 [6]. Из многочисленных соединений хрома, содержащих кислород, ферромагнитным является только метастабильный окисел Таблица 4.11 Соеднненря, содержащие элементы-модификаторы, вводимые R состав матриц, ной кристаллической решетки Содержание эленента-но-днфнкатора в матричной решетке, % (масс.) О,2 г 0,21 SbaO, SbO, LINO, RuO Фториды SnOa KNO, 0,05...25,0 0,5 2,0 15.7?125 0,01-5,0 0,2.. .6,0 0,75...7,5 0,1...0,65

о Z 4 6 сГ,/ Рис. 4.17. Зависимость остаточной магнитной индукции Вг кобальтироваиного порошка от содержания кобальта в оболочке микрочастиц игольчатой у-РегОз общего химического состава СгОг. Предположение о наличии ферромагнетизма также у монохромата Сг2(Сг04)з с 3- и 6-валентными ионами хрома не подтверждено экспериментально. Магнитные свойства чистой (немодифицированной) СгОг сильно зависят от способа получения, коэрцитивная сила колеблется в пределах 1120...400 А/м; температура Кюри - 80... 126°С, намагниченность насыщения -0,0012... 0,1 Тл [26]. По мере уточнения свойств чистого окисла СгОг становилось очевидным, что для его использования в технологии носителей магнитной записи необходимо существенное повышение степени дисперсности микрочастиц и придание им явно выраженной анизотропии формы, улучшение магнитных и технологических свойств. В 1966-1968 гг. на мировом рынке появились МЛ с рабочим слоем из СгОг, которые имели высокие качественные показатели благодаря в основном модифицированию соединения общего химического состава СгОг различными Таблица 4.12

Таблица 4.13

1 2 3 4 5 6 ... 11 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 2000-2026. Поддержка сайта: +7 495 7950139 добавочный 133270.

Заимствование текстов разрешено при условии цитирования. |